Životnost potrubí vodních stabilních hasicích zařízení, část 1.

Článek je zaměřen na životnost potrubí a sprinklerů sprinklerových stabilních hasicích zařízení (dále jen „SHZ“). Oba komponenty mají společného nepřítele, kterým je koroze. Ta se projevuje v různých formách a z různých příčin.

Kromě vlivu na životnost, funkčnost a hasební schopnost, jinak řečeno provozuschopnost vodních SHZ, ovlivňuje výši vodovodních a majetkových škod způsobených požárem a ve svých důsledcích provozní náklady. Je zřejmé, že se tento problém týká nejen provozovatelů vodních a pěno vodních SHZ a hadicových systémů, ale i pojistitelů a v neposlední řadě samotné požární bezpečnosti dotčených objektů.

Podle statistiky americké inspekční organizace a zkušební laboratoře Factory Mutual (FM-1982–2001) byl znemožněn výstřik ze sprinkleru v důsledku usazenin a fragmentů koroze u suché soustavy v 59 %, u mokré soustavy v 13 % a u otevřené sprejové soustavy sprejové v 28 % [15]. Pozn.: u suché soustavy se jednalo o ocelové nepozinkované potrubí.

Uvedenou problematikou se zabýval i Výbor evropských pojistitelů (CEA). Ze statistiky CEA za období 1985–2002 vyplynulo, že příčinou vodovodních škod (škody způsobené únikem vody) je v 27,3 % mechanické poškození komponentů, ve 22,8 % koroze a v 21,7 % zamrznutí vody v potrubí [13]. Závažnost koroze potvrzuje i Factory Mutual, která vyhodnotila korozi v období 2001–2015, z hlediska výše následných škod, za čtvrtou nejzávažnější příčinu po zamrznutí potrubí, mechanickém poškození sprinkleru a závadě na instalovaných komponentech [21]. Pozn.: statistika CEA reflektuje stav v EU.

Koroze obecně

Koroze je samovolné, postupné rozrušení kovů či nekovových organických a anorganických materiálů např. hornin či plastů) vlivem chemické nebo elektrochemické reakce s okolním prostředím. Korozní účinek se na vnitřním povrchu potrubí projevuje ubýváním tloušťky stěny vedoucí až k proděravění nebo narůstáním tloušťky stěny inkrustem vedoucí až k neprůchodnosti potrubí.

V případě potrubí se lze nejčastěji setkat s korozí atmosférickou, bodovou, galvanickou nebo štěrbinovou. Již méně je pro navrhovatele sprinklerových zařízení známá selektivní koroze, při níž dochází k vyplavování zinkových částic z ochranné vrstvy vlivem obsahu chloridů nebo síranů obsažených ve vodě. Zmínit je třeba i korozi mikrobiologickou způsobenou mikroorganismy a/nebo jejich produkty. Průvodním jevem této koroze je bio film, ve kterém mikroorganismy vytvářejí podmínky pro elektrochemickou korozi na rozhraní s kovovým povrchem [3]. V praxi probíhá koroze ocelového potrubí kombinací více druhů současně.

Pokud jde o atmosférickou korozi, rozděluje norma EN ISO 9223 atmosféru na šest stupňů korozní agresivity, od velmi nízké v uzavřených, klimatizovaných místnostech, kde nedochází ke kondenzaci vody, až po extrémní. Ta se vyskytuje v prostředí s extrémní vlhkostí nebo velmi vysokým průmyslovým znečištěním.

Zkušenosti s pozinkovaným potrubím pro rozvod pitné vody

Zkušenosti s korozí tohoto potrubí jsou využitelné pro pochopení procesů koroze potrubí sprinklerových zařízení. Průvodním znakem koroze v tomto potrubí jsou změny jakosti pitné vody. K nejvýznamnějším patří obsah Fe, Zn, Cu, pH, tvrdost, vodivost, zákal, obsah suspendovaných látek a v neposlední řadě mikrobiologické faktory. Charakteristickým jevem korozních procesů je pokles koncentrace rozpuštěného kyslíku ve vodě. U velmi tvrdých podzemních vod může docházet k vylučování tvrdých vápenatých vrstev, které chrání vnitřní povrch potrubí před plošnou korozi. Na straně druhé mohou způsobit zmenšení průřezu potrubí.

Při průtoku vody ocelovým pozinkovaným potrubím dochází k elektrochemické korozi a odstraňování zinku z vnitřního povrchu potrubí. Na vnitřním povrchu potrubí se usazují železité inkrustace. Ty vytvářejí vhodné prostředí pro rozvoj mikrobiologické koroze. Napadení materiálu potrubí korozí není možné ve všech případech vysvětlit jenom na základě fyzikálně chemických procesů. Na stimulaci korozních dějů se také podílejí mikroorganismy. Ve vodním prostředí se u nich projevuje tendence přilnout k povrchu pevných látek a rozvíjet se na něm. Výsledkem interakce mikroorganismů s povrchem potrubí je vytvoření biofilmu na povrchu potrubí. Aktivita mikroorganismů v biofilmu na povrchu materiálu přímo ovlivňuje průběh koroze. Některé bakterie jsou schopny se přímo zapojit do oxidace nebo redukce kovových iontů. Na vzniku biofilmu má vliv stav povrchu potrubí, na němž biofilm vzniká. Pro usazování mikroorganismů jsou příznivější podmínky na drsnějším povrchu. Velmi vhodným místem pro uchycení a další činnost kolonií mikroorganismů jsou póry na povrchu potrubí, vrypy a okuje [3]. Na tvorbu biofilmu má vliv také složení vody, její teplota a rychlost proudění.

Podstatný vliv na průběh koroze má množství kyslíku ve vodě. Při zahřátí vody dochází ke snižování množství rozpuštěných plynů ve vodě, včetně kyslíku. Plynný kyslík reaguje se železem rozpuštěným ve vodě. To se postupně usazuje na dně potrubí. Na povrchu, kde nejsou vytvořeny vrstvy úsad korozních zplodin, dochází k plošné korozi. Ta postupně zbaví vnitřní povrch potrubí vrstvy zinku. U vzorku potrubí teplé vody, odebraného po dvou letech používání, byla vrstva zinku na 80 % povrchu odbourána plošnou korozí. Ve spodní části probíhá intenzivní koroze důlková [3]. Riziko koroze zvyšuje obsah síranů a chloridů ve vodě a použití mědi na různé části vnitřního vodovodu. Podle požadavků výrobců potrubí je max. povolená trvalá koncentrace ClO2 ve vodě 0,2 mg/l. V praxi může být i 1,2 mg/l ClO2 [1]. Z dalších vlivů je to celkový obsah kationtů hořčíku a vápníku ve vodě („tvrdost vody“), její kyselost (pH menší než 4,2), zásaditost (pH vyšší než 8,2) a obsah rozpustného kyslíku ve vodě, který se mění s teplotou.

Následky jednotlivých druhů koroze u rozvodů teplé vody je možno snížit například:

- obsahem kationtů hořčíku a vápníku;

- kyselostí a zásaditostí vody;

- vyloučením malých a velkých rychlostí proudění vody v potrubí;

- mechanickou filtrací a odkalováním potrubního systému;

- omezením kolísání teploty vody.

Za nejjednodušší ochranu potrubí se považuje filtrace. Hlavně před bodovou korozí, jejímž zdrojem jsou nečistoty a korozní zplodiny, které se usazují na nejnižších místech potrubí. Za cca 5 let mohou způsobit zanesení síta odkalovače. To může být příčinou nedostatečného tlaku např. na nejvýše umístěném hadicovém systému [1].

Životnost vodovodních rozvodů z pozinkovaného ocelového potrubí

Žárové zinkování trubek poskytuje dlouhodobou ochranu proti korozi v závislosti na tloušťce povlaku, korozní agresivitě prostředí a provozních podmínkách. Pro vnitřní vodovod lze použít ocelové trubky pouze středně těžké nebo těžké řady (podle ČSN EN 10255) pozinkované jakostí A.1 [8]. Trubky, které mají být pozinkovány, musí mít hladký povrch, odpovídající způsob výroby, nesmí být znečištěny např. některými oleji a tuky. Potrubí nesmí mít na povrchu přeložky, zvrásnění, šupiny, škrábance a zaválcované nečistoty. Pro jakost povlaku A.1 musí být minimální místní tloušťka povlaku vnitřní svárové housenky svařovaných ocelových trubek 55 μm.

Ocelové pozinkované potrubí je možno použít pro rozvody vnitřního požárního vodovodu. Pro rozvod studené vody se může použít toto potrubí, pokud je teplota vody nižší než 35 °C. Naprosto nevhodné je používat ve vnitřním vodovodu provedeném z ocelového pozinkovaného potrubí ochranu proti mikrobiologickému nebezpečí (termická desinfekce). Důvodem je že i krátkodobým překročením výrobcem doporučené teploty vody 35 °C se výrazně zkracuje životnost potrubí [3]. Výrobce ocelových pozinkovaných trub uvádí [9]: „…Životnost Zn povlaku závisí na korozní agresivitě prostředí. Zn povlak se nemá používat pro rozvody horké vody! Pokud k tomu dojde, cca po 2 letech dochází k proděravění pozinkovaných trubek vlivem bodové koroze, zatímco obyčejné černé trubky zabudované v ústředním topení jsou bez poruchy v provozu třeba 30 let. Důvodem je, že v horké vodě nefunguje katodická ochrana zinku.“

Vrstva zinku poskytuje ochranu proti korozi úměrně její tloušťce, agresivitě prostředí a provozním podmínkám. Životnost trubek a jejich spojů ve vnitřním vodovodu se navrhuje na dobu 50 let. To předpokládá provádění odborné údržby a přiměřené provozní podmínky. Realita je taková, že většinou potrubní rozvody z ocelových pozinkovaných trubek této životnosti nedosahují. Platí, že čím menší objem vody potrubím proteče, čím je teplota vody nižší, tím je životnost potrubí delší a opačně. Při pravidelné termické dezinfekci systému (1× týdně přehřátí na 70 °C) se první poruchy objeví i dříve než za 2 roky [3]. Nelze opominout ani další okolnosti jako je vliv složení vody, zavzdušněné potrubí nebo odstávka vodovodu, po které následuje dodávka „čerstvého“ kyslíku do potrubí.

Specialisté na problematiku vodovodů uvádějí, že náklady na zhotovení vnitřního vodovodu nepřesahují ani u složitých objektů 2 % celkových nákladů stavby. Přitom rozdíl v nákladech mezi nerezovým potrubím a potrubím propylenovým (při optimálně dimenzovaných rozvodech vody) nepřesahuje 0,02 %–0,05 % z celkových nákladů stavby Výměna potrubí vnitřního vodovodu z ocelových pozinkovaných trub, dokonce v záruční době, ukazuje že kvalitnější materiál potrubí by byl v konečném důsledku levnější. Přesto se v některých případech navrhuje ocelové pozinkované potrubí, ačkoliv je prokazatelně v dané aplikaci nevhodné. V důsledku krátké životnosti vygeneruje neúměrně vysoké provozní náklady související s jeho opravami, výměnou a přerušením provozu [1]. Jak vyplývá z dalšího platí obdobná úvaha i pro ocelové potrubí sprinklerových a sprejových zařízení, zejména v případě suchých soustav. Nemluvě o pěno vodních stabilních hasicích zařízeních, kde korozi akceleruje pěnidlo, ze kterého se vytváří pěnotvorný roztok pro hašení.

Potrubí soustav sprinklerových SHZ

Za soustavu se u sprinklerových zařízení označuje potrubí za ventilovou stanicí (ve směru průtoku) sestávající ze stoupacího, rozváděcího a rozdělovacího potrubí. Z hlediska média nacházejícího se uvnitř potrubí soustavy může jít o soustavu mokrou a suchou.

U mokré soustavy je potrubí trvale zavodněno, obvykle pitnou vodou. Ta je na rozdíl od vodovodního potrubí převážně stojatá a studená. Na potrubí mokré soustavy jsou v chráněném prostoru osazeny samočinné sprinklery, které jsou v pohotovostní stavu uzavřené. K jejich otevření dochází až za podmínek požáru.

U suché soustavy, navrhované pro prostředí s nebezpečím zamrznutí vody, je v potrubí soustavy, v převážné většině případů, tlakový vzduch. I v tomto případě jde o soustavu uzavřenou sprinklery.

U sprejových zařízení je sprejová soustava osazena sprejovými hubicemi, které umožňují přístup atmosférického vzduchu do potrubí soustavy, jelikož jsou v pohotovostním stavu otevřené. U pěnových hasicích zařízení jsou na konci potrubí soustavy různé druhy aplikačních zařízení. V některých případech otevřených, v jiných případech uzavřených zabraňujících přístupu atmosférického vzduchu do soustavy.

Problematika koroze je nadále posouzena z hlediska:

- druhů sprinklerových soustav;

- materiálového provedení a životnosti potrubí;

- sprinklerů;

- inhibitorů a nemrznoucích činidel;

- hasební schopnosti;

- preventivních opatření.

Praktické zkušenosti z realizační praxe ukazují, že u mokré a suché soustavy je zcela odlišná koroze. Z tabulky 1, vycházející z poznatků inspekčního orgánu VdS, vyplývá, že u suché soustavy se vyskytují střední závady II u cca 46 % kontrolovaných soustav za 12,5 roku. U mokré soustavy až za 25 let, dokonce v menší míře. Varující jsou závažné závady III, které se vyskytují u čtvrtiny kontrolovaných suchých soustav již za 12,5 roku. Důvodem je uvolňování kyslíku a CO2 v uzavřeném potrubí ze vzduchu dodaného kompresorem při současné kondenzaci vodní páry ze zbytkového množství vody nacházejícího se v potrubí. Tato „náplň“ se obnovuje při každém spuštění kompresoru, v závislosti na netěsnostech potrubního rozvodu. Ale i po tlakové zkoušce nebo po opětovném uvedení suché soustavy do pohotovostního stavu. S tím souvisí možnost zamrznutí zbytkového množství vody ve formě zátky, což může vést k prasknutí potrubí nebo omezení průtoku vody po aktivaci sprinklerového zařízení.

Na intenzitě koroze se v suchých soustavách podílí zejména:

- nedostatečné spádování jako podmínka pro úplné vypuštění vody ze soustavy;

- zanedbaná údržba – neodvodňováni sedimentu z potrubí;

- chybný projekt – nejsou instalovány odvodňovací a odvzdušňovací ventily;

- nedostatečná kvalita potrubí, zejména povrchová ochrana a tloušťka stěny;

- nevhodné složení vody.

Podle FM se za nejzávažnější příčinu koroze suchých soustav považuje mikrobiologická koroze (10 % až 20 %). Této korozi, se odhadem, přičítá 10 % až 30 % závad všech potrubí v USA [14].

| Soustava | Závada I zanedbatelná [%] | Závada II střední [%] | Závada III závažná [%] |

|---|---|---|---|

| Mokrá za 25 roků | 66,2 | 31,3 | 3,5 |

| Suchá za 12,5 roku | 28,2 | 46,6 | 25,2 |

| Stav k 31. 12. 2001. | |||

Významným, často podceňovaným řešením uvedených problémů je dodržení požadavků na spádování potrubí. Nedodržení dostatečného sklonu potrubí je zvlášť závažné u sprinklerových zařízení určených pro ochranu mrazírenských a chladírenských skladů. U těch se doporučuje i větší sklon než stanovuje normativní dokument.

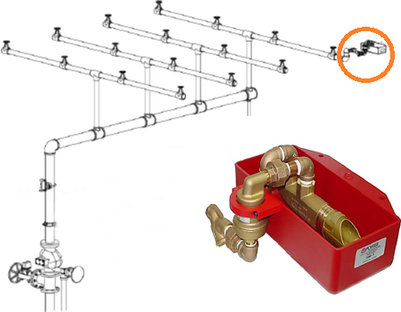

Principiálním řešením k eliminování účinků koroze je použít jako náplň suché soustavy dusík. Z laboratorních zkoušek vlivu koroze na destičky z černé a pozinkované oceli vystavené různým druhům atmosféry po dobu 12 měsíců, v závislosti na množství vody (zbytkové a 50% zavodnění) vyplynulo, že životnost ocelového potrubí bez zinkové vrstvy by se zvýšila v dusíkové atmosféře 1,83krát a u ocelového pozinkovaného potrubí 12,2krát. Průměrné zvýšení životnosti, v závislosti na množství zbytkové vody, by bylo cca pětinásobné [11]. Přínos dusíkové atmosféry v suché soustavě potvrzuje i FM. To na základě zkoušek došlo k závěru, že u ocelového potrubí nepozinkovaného, naplněného tlakovým vzduchem, je průběh koroze desetkrát rychlejší než u potrubí s dusíkovou atmosférou. Druhou možností, jak eliminovat korozi je udržovat v suché soustavě podtlak. V tomto případě je kompresor nahrazen vývěvou. Obě možnosti jsou technologicky realizovatelné, nicméně se prosazují zatím ojediněle. Důvodem je konzervatismus navrhovatelů sprinklerových zařízení a předpokládaná vyšší pořizovací cena. Chybí případová studie, která by vyhodnotila přínosy a dopady se zaměřením na pořizovací a provozní náklady. Dílčí srovnávací studie provedená firmou Potter s dusíkem v suchém a mokrém potrubí uvádí, že by použití dusíku přineslo snížení celkových pořizovacích a provozních nákladů, při současném zvýšení životnosti potrubí, ze stávajících cca 10 roků na 53 roků [11].

Pokud jde o mokrou soustavu, předpokládá se, že bude zaplavována pomalu při současném odvádění vzduchu ze soustavy. V praxi se někdy k zaplavení potrubní soustavy používá hlavní čerpadlo, což má za následek vytvoření vzduchových polštářů různé velikosti. Lze důvodně předpokládat, že je potrubí v těchto místech náchylnější ke korozi, což připouští i specialisté VdS. Řešením je osazení potrubí na inkriminovaných místech automatickými odvzdušňovacími ventily. Dalším jevem je, že vlivem stojaté vody dochází v mokré soustavě k postupnému rozkladu vody a vzniku usazenin. Ty musí být pravidelně odstraňovány, aby se nestaly podhoubím pro mikrobiologickou korozi. Specifickou aplikační oblast představují z hlediska koroze potrubí obchodní centra typu mall. Z důvodu časté obměny nájemců a s tím souvisejících úprav interiéru zde dochází k opakovanému vypouštění a následnému zaplavování mokrých soustav. Důsledkem je dodávka kyslíku do potrubí, který urychluje vnitřní korozi potrubí.

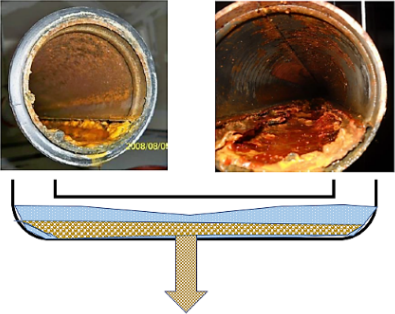

Pozornost byla zaměřená na dvě typické soustavy sprinklerových zařízení s náplní vodou a vzduchem. Je patrné, že v praxi obvykle nejde o čistě mokrou nebo suchou soustavu. U mokré soustavy mohou být části potrubí ne zcela zavodněné, ve kterých probíhá koroze jako u suché soustavy. Naopak u suché soustavy mohou být místa s větším zbytkovým množstvím vody. Místy s potenciální zvýšenou korozí mohou být i části potrubí mokrých soustav vedených pod stropem výrobních a skladovacích hal kde teplota vody je vyšší než 35 °C. Pro objektivní vyhodnocení průběhu koroze v těchto místech není zatím k dispozici dostatek informací. Nicméně, obr. 1 je nanejvýš výmluvný.

Materiálové provedení potrubí soustav sprinklerových zařízení

Podle ČSN EN 12845:2020 se může ve sprinklerových zařízeních používat potrubí ocelové, měděné nebo z jiného materiálu podle příslušných podmínek platných v místě použití zařízení. Nejčastěji se používá potrubí ocelové s tím, že se od roku 2000 v ČR postupně prosazuje, za předem stanovených podmínek, potrubí plastové.

Požadavky ČSN EN 12845 a VdS CEA 4001 na nadzemní a v zemi uložené potrubí jsou uvedeny v tabulce 2. Z porovnání obou technických dokumentů je patrné, že ČSN EN 12845 reflektuje korozi neadekvátně. To se týká zejména obtížně kontrolovatelné tloušťky trubek odkazem na normy ISO a absencí požadavků na suchou soustavu a plastové potrubí. Vysvětlením je předpoklad zpracovatele normy, že si jednotlivé členské země EU uvedenou problematiku upravují v jiných technických dokumentech. V ČR žádný takový dokument nebyl dosud vydán.

| ČSN EN 12845:2020 | VdS CEA 4001:2018 |

|---|---|

| čl. 17.1.1 Potrubí uložené v zemi musí mít dostatečnou odolnost proti korozi, dále uvádí doporučené druhy trubek včetně plastových bez odkazu na normy. | čl. 15.1.1 Potrubí uložené v zemi je nutné chránit proti korozi, dále uvádí druhy trubek s odkazem na normy DIN EN. |

| čl. 17.1.2 Nadzemní potrubí musí být ocelové, měděné nebo z jiného materiálu s akceptací národního orgánu, ocelové potrubí do DN 150 a menší opatřené závitem musí mít min. tloušťku stěny podle ISO 65; konce potrubí nevykazují významné ztenčení tloušťky musí být tloušťka stěny D podle ISO 4200; pokud se používají mechanické spoje musí být tloušťka stěny podle doporučení výrobce; pro suché a předstihové soustavy se má přednostně používat pozinkovaná ocel. | čl. 15.1.2. Ocelové trubky se závitem musejí být podle EN 10255 s tím, že je stanovena minimální tloušťka stěn od 3,2 mm do 5,0 mm pro DN 25–DN 125/150, ocelové trubky strojně obrobené bez ztenčení stěny např. válcováním drážky musí být podle DIN EN 10220 a DIN EN 10216 (bezešvé), DIN EN 10255 (závitové) a DIN EN 10217 (svařované) s tím, že minimální tloušťka stěny u trubek s válcovanou drážkou nebo svárovým spojem je 2,6 mm až 5,6 mm pro DN 65-DN 300; stanoveny požadavky na měděné trubky z hlediska použití, materiálového provedení a minimální tloušťky stěny. Pozn.: pro suché soustavy platí čl. 15.1.10 |

| čl. 17.1.3. Svařování se má provádět tak, aby potrubí bylo zbaveno otřepů strusky a vnitřní povrch nebránil průtoku vody; max. DN 50. | čl. 15.1.3 Svařování se má provádět tak, aby potrubí bylo zbaveno otřepů strusky a vnitřní povrch nebránil průtoku vody, limit DN 50; měděné trubky lze spojovat jenom tvrdým pájením s použití fitinků podle DIN EN 1254, definuje požadavky na tvrdé pájky s odkazem na normy, spojení měděného a ocelového potrubí jenom použitím přírub s maticemi z ušlechtilé ocel, uveden odkaz na normu definující ocelovou a měděnou přírubu. |

| čl. 17.1.5 Trubky musí být uloženy tak, aby byly přístupné; nesmí být zabudované do betonových podlah nebo stropů. Pozn.: jsou myšleny ocelové trubky. | |

| čl. 17.1.7 Pokud to vyžaduje prostředí, musí se nepozinkované potrubí natřít, stejně jako při porušení povrchové vrstvy např. řezáním závitů. | čl. 15.1.6. a 15.1.7.1 Stanoveny požadavky na potrubí plastové, z kompozitních materiálů a s lisovanými spojkami. Např. rozsah teplot 10 °C až 49 °C, možnost uložení do betonu nebo mezistropů bez požárního zatížení, podmínky montáže atd. |

| čl. 17.1.8 Musí být prostředky pro odvodnění, případně odvodňovací ventily; sklon 0,4 % / 0,2 % u suchých, smíšených a předstihových soustav. | |

| čl. 17.1.9 Požadavek na tvrdé pájení použitím fitinků podle EN 1254, provedení tvrdého pájení podle EN ISO 3677, spojení měděného a ocelového potrubí jenom přírubami se šrouby a maticemi z korozivzdorné oceli. Pozn.: ve VdS čl. 15.1.3. | čl. 15.1.9 Ocelová potrubí musí být opatřená ochrannou vrstvou např. pozinkováním, při poškození této vrstvy např. řezání závitů musí být u pozinkovaných potrubí poškození opatřená nátěrem. |

| čl. J.4.2 Soustava u chladírenských skladů se má po použití rozebrat a vysušit. | čl. 15.1.10 Požadavek na odvodnění a případné odvodňovací ventily, u suchých a předstihových soustav: a) sklon 0,5 % a u DN ≤ 40 tloušťka stěny min. 2,9 mm nebo snížené rozteče závěsů na polovinu b) větve musí mít sklon 0,4 %, rozvodná potrubí 0,2 % a potrubí s DN ≤ 65 tloušťku stěny min. 2,9 mm nebo snížené rozteče na polovinu. |

Na průběh koroze má podstatný vliv tloušťka stěny trubky a síla zinkové vrstvy. Obě představují mechanickou překážku pro korozi a mají tudíž vliv na životnost potrubí s dopadem na provozní náklady a provozuschopnost zařízení. V USA se obvykle používala pro sprinklerová zařízení potrubí velikosti 40. V posledních letech, zejména u suchých a předstihových soustav potrubí velikosti 10 nebo 5. Přechod na lehčí a levnější trubky přinesl zkrácení životnosti potrubí, což je patrné z tabulky 3.

| Nominální velikost (NPS) [inch] | Velikost 10 [inch] | Velikost 40 [inch] | Životnost vel. 40 na vel. 10 |

|---|---|---|---|

| 1 | 0,109 | 0,133 | 82 % |

| 2 | 0,109 | 0,154 | 70,8 % |

| 4 | 0,120 | 0,237 | 50,6 % |

Obdobná situace je v ČR. Z důvodu kritéria nejnižší ceny a neexistence přejímacích kontrol je tendence navrhovat lehčí, a tím i levnější trubky. V některých ojedinělých případech tak „tenké“, že není možné ani vyválcovat drážku pro mechanické spojky, aniž by nedošlo u takového potrubí k prasklinám po celém vnitřním obvodu drážky. Většina dodavatelů sprinklerových zařízení pochopila, že se tento krajní přístup, motivovaný nejnižší cenou, ve svých důsledcích nevyplácí. Odhaduje se, že v ČR došlo ke zkrácení životnosti potrubí až o 50 %. Jsou známé případy, kde je nutné vyměnit potrubí již po deseti letech. Pro dodavatele vodních a pěno-vodních stabilních hasicích zařízení je podstatné, aby k tomu došlo po uplynutí garanční doby. Reálný stav odhalí následující roky, kdy většina „nových“ instalací bude mít životnost 20–25 let. Podle informací provozovatelů a výrobců sprinklerových zařízení lze očekávat zvýšený počet instalací, u nichž bude nutná kompletní výměna potrubí z důvodu netěsnosti.

obr. 3 Část pozinkovaného potrubí mokré soustavy, které bylo nutné vyměnit po 10 letech provozu sprinklerového zařízení v nákupním středisku typu mall

Koroze sprinklerů

Z prohlídek starých instalací prováděných VdS vyplývá, že u kontrolovaných sprinklerů je nejcitlivějším místem z hlediska koroze tepelná pojistka, zejména pojistka tavná. Ke galvanické korozi dochází v místě mezi bronzovým tělesem sprinkleru a ocelovým potrubím. V ČR mají absolutní převahu sprinklery se skleněnou tepelnou pojistkou. Až v posledních letech se začaly dovážet skladové sprinklery, které jsou obvykle opatřené tavnou pojistkou s rychlou tepelnou odezvou. Odolnost těchto tepelných pojistek z hlediska koroze nelze z důvodu relativně krátké doby jejich používání zatím objektivně vyhodnotit. Lze důvodně předpokládat, že bude kratší než u pojistek skleněných.

| Jmenovitá světlost | DN 25/32/40 | DN 50/60 | DN 80 | DN 100 | DN 125/150 |

|---|---|---|---|---|---|

| Se závitem a obráběnou drážkou | 3,2 | 3,6 | 4,0 | 4,5 | 5,0 |

| Strojně obrobené bez ztenčení stěny např. válcovanou drážkou | 2,6 pro DN ≤ 65 | 2,9 | 3,2 | 3,6 mm pro DN 125 4,0 mm pro DN 150 | |

| Pozn.: pro suché soustavy jsou přísnější požadavky. | |||||

![obr. 4 Relativní srovnání vlivu koroze na destičky z oceli bez povrchové ochrany a z pozinkované oceli v závislosti na druhu atmosféry (dusík/stlačený vzduch) a zbytkového množství vody [11]](/docu/clanky/0220/022086o6.png)

obr. 4 Relativní srovnání vlivu koroze na destičky z oceli bez povrchové ochrany a z pozinkované oceli v závislosti na druhu atmosféry (dusík/stlačený vzduch) a zbytkového množství vody [11]

U závěsných sprinklerů dochází postupně k zanášení hrdla usazeninami, které nejde běžným proplachem odstranit. To se může týkat i látek určených pro zvýšení mrazuvzdornosti vody, které se dostanou v různé koncentraci z nádrže na vodu do rozváděcího potrubí a usadí se v hrdlech sprinklerů.

Sprinklery instalované v prostředí s vysokým stupněm atmosférické koroze se opatřují voskovou, teflonovou nebo jinou protikorozní vrstvou, případně jsou pochromované. Ve sprinklerových zařízení zvláštní důležitosti jsou sprinklery vyrobené z titanu. Pokud má být protikorozní úprava účinná musí se pravidelně ochranná vrstva obnovovat.

Koroze sprinklerů může být příčinou:

- nefunkčnosti tepelné pojistky;

- změny otevírací teploty sprinkleru;

- omezení nebo zablokování výstřiku usazeninami z potrubí.

Vliv koroze lze eliminovat:

- pravidelnými prohlídkami;

- údržbou;

- kontrolami starých instalací;

- kontrolou vlastností vody;

- použitím sprinklerů s antikorozní úpravou nebo vyrobených z antikorozních materiálů.

K závadám sprinklerů nedochází jenom z důvodu koroze, ale i vibracemi, radiačním teplem, vlastnostmi použité vody nebo mechanickým poškozením. VdS požaduje výměnu sprinklerů nejpozději po 50 letech. U suchých sprinklerů je stanovena doba kratší.

obr. 7 Pokročilá koroze vnějšího povrchu potrubí z důvodu vysoké vlhkosti vzduchu

Inhibitory a nemrznoucí látky

Převážně jde o chemické sloučeniny, které se mohou stát akcelerátorem koroze. Platí zásada, že použití jakékoliv chemické látky, která se má přidat do nádrže na vodu, je možné jenom po předchozím souhlasu výrobce sprinklerového SHZ nebo výrobce potrubí. Zvláštní pozornost je třeba věnovat této podmínce u plastových potrubí.

Vliv koroze na hasební schopnost

Úměrně k zanášení potrubí a sprinklerů sedimenty a inkrustaci se zmenšuje jeho průtočný průřez a drsnost vnitřního povrchu potrubí. Tím se mění předpoklady, ze kterých vycházel hydraulický výpočet, jehož cílem je, kromě jiného, dosáhnout stanovenou intenzitu dodávky vody. Ověřit, jak dalece je snížena hasební schopnost z důvodu zvýšených tlakových ztrát, umožňuje metodika VdS, podle které se provádějí kontroly starých sprinklerových zařízení [23].

The article focuses on the service life of pipes and sprinklers of sprinkler fixed fire extinguishing systems. Both components have a common enemy, which is corrosion. It appears in various forms and for various reasons.