Měření teploty termočlánky při požárních zkouškách

Příspěvek stručně charakterizuje problematiku měření teploty při požárních zkouškách. K ověření požadavku normy byl realizován experiment se třemi termočlánky (TČ) typu K různých průměrů vnitřních drátků a délek připojených vodičů. TČ byly vkládány postupně do elektrické topné pícky vyhřáté na 800 °C se záznamem teplot v čase až do dosažení maximální ustálené teploty; následně byly TČ vyjmuty z pícky a opět se záznamem teplot při ochlazování na laboratorní teplotu. Výsledky jsou uvedeny v tabulce a grafech. Pokusy potvrdily, že citlivost/reakce TČ na měnící se teplotu plynného prostředí závisí na průměru termočlánkových drátů. Je zřejmé, že tyto poznatky mohou mít praktické využití i v oblasti požární ochrany.

Úvod

Teplota patří mezi fyzikální veličiny frekventovaně měřené mimo jiné při požárních zkouškách a termoelektrické články (dále jen termočlánky, TČ) jsou k tomuto účelu nejpoužívanějšími senzory – snímači teploty [1]. Důvodem je nesporná skutečnost, že jsou k tomuto účelu vhodné, snadno aplikovatelné a že nejsou drahé. Pokud jsou však používány bez potřebné technické znalosti možných náhodných/statistických a dále systémových zdrojů nejistot (nedostatky již ve výběru a montáži samotného TČ, spojovacího nebo kompenzačního vedení, včetně propojovacích spojek, převodníku, dále kolísání srovnávací teploty a její nedostatečná kompenzace, nezohlednění vlivu relativní velikosti přestupu tepla sáláním, konvekcí v obou směrech a vedením na TČ, …) mohou být výsledky naměřené v prostředí požáru zatíženy významnou nejistotou.

1. Charakteristika TČ a jeho zapojení do měřicího řetězce

Lze připomenout, že princip TČ objevil německý fyzik T. J. Seebeck již v r. 1821 [2]. TČ se rozumí elektrické zařízení sestávající ze dvou drátových vodičů odlišného, ale definovaného materiálového složení, viz tab. 1, na jednom konci spojených, viz obr. 2 a obvykle ve dvou provedeních:

- klasickém, kdy je dvojice vodičů volně vložená do ochranné keramické trubičky,

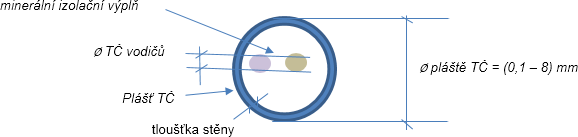

- nebo plášťovém: dvojice vodičů je vložená do kovové trubice/pláště. Uvnitř jsou vodiče izolované mezi sebou a pláštěm minerální látkou, např. MgO, Al2O3,…., viz obr. 1.

Obr. č. 1 Příčný řez plášťovým termočlánkem

| Označení typu TČ | Kladný vodič | Záporný vodič |

|---|---|---|

| R | Pt – 13 % Rh | Pt |

| S | Pt –10 % Rh | Pt |

| B | Pt – 30 % Rh | Pt – 6 % Rh |

| J | Fe | Cu – Ni |

| T | Cu | Cu – Ni |

| E | Ni – Cr | Cu – Ni |

| K | Ni – Cr | Ni – Al |

| N | Ni – Cr – Si | Ni – Si |

| C | W – 5 % Re | W – 26 % Re |

| A | W – 5 % Re | W – 20 % Re |

Pro TČ byly odvozeny referenční funkce pro určité teplotní rozsahy. Například pro TČ typu K je to následující rovnice (1), polynom pro teplotní rozsah od 0 °C do 1300 °C [3]:

kde jsou

- E

- elektromotorická síla v µV,

- t90

- teplota ITS-90 (International Temperature Scale of 1990) ve °C,

- ai

- i-tý koeficient polynomu,

- n

- řád polynomu

- c0, c1

- konstanty normované pro teplotní rozsahy −270 °C až 0 °C a 0 °C až 1300 °C [3],

Pro nové TČ jakostních tříd 1, 2 a 3 platí normalizované tolerance. Pro názornost jsou v následující tab. 2 uvedeny tolerance pro termočlánky typu K.

| Typ TČ | Jakostní třída 1 | Jakostní třída 2 | Jakostní třída 3 | |||

|---|---|---|---|---|---|---|

| Rozmezí teplot [°C] | Tolerance [°C] | Rozmezí teplot [°C] | Tolerance [°C] | Rozmezí teplot [°C] | Tolerance [°C] | |

| K | −40 až 375 | ±1,5 | −40 až 375 | ±2,5 | −167 až 40 | ±2,5 |

| 375 až 1000 | ±0,004 t | 333 až1200 | ±0,0075 t | −200 až −167 | ±0,0151 t | |

Dále jsou normovány/tabelovány [3]:

a/ Hodnoty E v (µV) s intervalem 1 °C (např. pro typ K od −10 °C do 1300 °C) pro všechny typy TČ pomocí referenční funkcí a Seebeckova koeficientu S (µV/°C) s intervalem po 10 °C,

b/ podle inverzní polynomické funkce platné například pro TČ typu K

c/ doporučené maximální teploty užití pro jednotlivé typy TČ, viz například hodnoty v tab. 3 pro TČ typu K:

| Typ | Průměr vodičů [mm] | tmax [°C] | tmax [°C] |

|---|---|---|---|

| Normální použití1) | Zvýšený rozsah užití2) | ||

| K | 0,65 | 750 | 850 |

| 0,81 | 800 | 900 | |

| 1,00 | 850 | 950 | |

| 1,29 | 900 | 1000 | |

| 1,60 | 950 | 1050 | |

| 2,30 | 1000 | 1100 | |

| 3,20 | 1100 | 1200 | |

| Vysvětlivka: 1) pro normové použití TČ typu K jsou očekávané drifty uvnitř 0,0075.tmax po 10000 h a expozici čistým vzduchem 2) viz 1) ale s expozicí 250 h | |||

d/ doporučení pro praktické aplikace s ohledem na rizikové prostředí:

- Pro typ KP: nedoporučují se pro vakuum při vysokých teplotách a v atmosférách znečistěných sírou. Doporučují se pro oxidující a inertní atmosféru, dále pro atmosféru s obsahem vodíku a amoniaku s rosným bodem pod −40 °C,

- Pro typ KN: je doporučena aplikace v oxidační a inertní atmosféře a nedoporučuje se užití v sirné atmosféře s ohledem na nebezpečí vnitřní koroze.

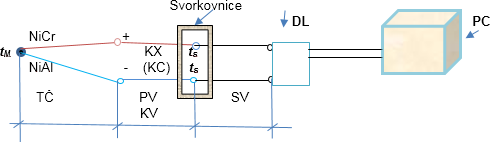

V měřicím řetězci jsou propojeny TČ vodiče s prodlužovacím vedením (PV) nebo kompenzačním vedením (KV) přes svorkovnici a z ní spojovacími vodiči (SV) s měřicím přístrojem, například dataloggerem (DL) z něhož se sbíraná data v (mV) a konvertovaná na teplotu (°C) převádějí propojením s počítačem (PC), pro názornost viz obr. 2.

Obr. č. 2 Schéma zapojení TČ typu K do měřicího řetězce

Vysvětlivka:

tM…teplota měřená v tzv. měřicím spoji,

ts…srovnávací (vztažná) teplota svorek (počátek spojovacího vedení a konec prodlužovacího vedení)

Z obrázku č. 2 je patrno: kladná větev TČ je ze slitiny Ni a Cr, zatímco jeho záporná větev ze slitiny Ni a Al. Prodlužovací vedení se vyrábí z vodičů stejného materiálového složení jaké mají příslušné vodiče připojeného TČ. Označuje se písmenem „X“ za písmeno označující typ termočlánku, viz tab. 1. Podle obr. 1 je označeno jako „KX“.

Kompenzační vedení je materiálově odlišné od příslušného TČ. Označují se písmenem „C“ za písmeno označující typ termočlánku. Podle obr. 1 by to bylo „KC“ namísto označení v obr. „KX“. Vyrábějí se s různou tolerancí pro odlišné rozsahy teplot. Způsoby označení: buď například KCA nebo KCB pro TČ typu K.

Tolerencí ve smyslu mezní odchylky prodlužovacího nebo kompenzačního vedení je nejvyšší přídavná odchylka v µV, způsobená připojením tohoto vedení do měřicího obvodu, viz tab. 4.

| Typ vedení | Toleranční třída | Pracovní teplota vedení (°C) | Teplota měřícího spoje (°C) | |

|---|---|---|---|---|

| 1 | 2 | |||

| KX | 60 µV (1,5 °C) | ±100 µV (2,5 °C) | −25 až 200 | 900 |

V normě [4] jsou dále uvedeny:

- Barevná kódování kladného vodiče a vnějšího obalu (pro typ termočlánku K je to zelená). Stejnou barvu musí mít též konektory spojující TČ s vedením TČ,

- průměry drátů vodičů,

- specifikace odporů jednotlivých vodičů, izolační odpor a izolační pevnost.

Uživatel TČ by se měl též obeznámit se třemi základními termoelektrickými principy, které specifikují chování TČ. Jsou dány následujícími třemi zákony [5]:

- homogenních materiálů

- vložených materiálů

- vložených nebo postupných teplot.

2. Nejistoty výsledků měření teploty pomocí TČ

Jak již bylo konstatováno, měření teploty například proudících požárních plynů pomocí TČ není jednoduché. Základním předpokladem jsou:

- výběr správného typu TČ a jeho parametrů,

- správné měření referenční teploty (studeného konce),

- správná montáž celého měřicího řetězce, atd.

Pokud experimentátor odhaduje nejistotu výsledku měření, musí k tomu znát postupy výpočetního odhadu nejistot typu A (uA), typu B (uB), kombinované nejistoty (uC) a rozšířené nejistoty (U) s koeficientem rozšíření k, viz např. [6], [7], [8].

Pokud je měření teploty t prováděno opakovaně, uA se vypočte jako směrodatná odchylka výběrového aritmetického průměru podle vzorce

kde ti je naměřená teplota při i-tém měření, a n je počet měření za podmínek opakovatelnosti a t̅ je výběrový aritm. průměr výsledků měření.

Standardní nejistota uB se týká systematických a hrubých chyb. Když je znám pro určitý zdroj i této chyby maxim. možný rozptyl měření ΔZmax,i lze odhadnout příslušnou nejistotu podle následujícího vzorce (4)

když koeficient Xi se určí podle typu rozdělení odchylek. Například pro rovnoměrné rozdělení má hodnotu ![]() , pro trojúhelníkové (bimodální)

, pro trojúhelníkové (bimodální) ![]() , pro Gaussovo (normální) 1. Z dílčích nejistot ui se vypočte celková nejistota uB (t). Následně lze vypočítat kombinovanou nejistotu uC (t) podle vzorce

, pro Gaussovo (normální) 1. Z dílčích nejistot ui se vypočte celková nejistota uB (t). Následně lze vypočítat kombinovanou nejistotu uC (t) podle vzorce

a následně rozšířenou nejistotu U(t) podle vzorce

když koeficient zozšíření k = 2, což odpovídá intervalu spolehlivosti 95,4 %.

U měřicího řetězce s TČ je nutno zvažovat v souladu s ČSN EN 60359 [9] mj. nejistoty podle:

- Třídy přesnosti přístroje (TP) podle vzorce

- linearity měření podle vzorce

- hystereze ze vztahu t0 + kt, potom

- kvantování signálu (statická převodová charakteristika analogově číslicového převodníku) podle vzorce

Při měření teploty požárních plynů je nutno věnovat pozornost negativním vlivům přestupu tepla sáláním, konvekcí na a z TČ a vedení tepla po vodičích TČ. To je prostředí značně odlišné od například kalibrační pícky. Zejména sálání tepla a konvekce může významně ovlivnit správnost měření teploty požárních plynů v místě pozice horkého konce TČ. Problematice byla věnována velká pozornost, viz například publikace [10]–[15]. Je nezbytné uvažovat energetickou rovnováhu na TČ podle rovnice (11):

Pokud bychom zanedbali pro malé hodnoty výrazy ![]() ,

, ![]() a

a ![]() , jednoduše lze odvodit, že

, jednoduše lze odvodit, že

kde je

- Tg

- teplota horkých požárních plynů [K]

- Tok

- teplota blízkých stěn [K]

- TTC

- teplota pláště TČ [K]

- εTC

- emisivita TC [bezr.]

- σ

- Stefan – Boltzmannova konstanta 5,67.10−8 W/(m2K4)

- λ

- součinitel tepelné vodivosti [W/m.K]

- α

- součinitel přestupu tepla konvekcí [W/m2.K]

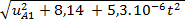

| Zdroj nejistoty | Rozmezí teplot [°C] | ± ΔZmax,i [°C] | u(ti) [°C] | u2(ti) [°C]2 | |||

|---|---|---|---|---|---|---|---|

| JT1 | JT2 | JT1 | JT2 | JT1 | JT2 | ||

| TČ typu K | −40 až 375 | ±1,5 | ±2,5 | 1,5 / √3‾‾ = 0,87 | 2,5 / √3‾‾ = 1,44 | 0,76 | 2,07 |

| 375 až 1000 | ±0,004 t | ±0,0075 t | 0,004 t / √3‾‾ = = 2,3.10−3 t | 0,075 t / √3‾‾ = = 4,3.10−3 t | 5,3.10−6 t2 | 18,5.10−6 t2 | |

| PV | ±1,5 | 2,5 | 1,5 / √3‾‾ = 0,87 | 2,5 / √3‾‾ = 1,44 | 0,76 | 2,07 | |

| DL | < 200 | 0,2 % + 1 °C | (0,4 + 1 °C) / √3‾‾ = 0,23 + 0,58 °C | 0,05 + 0,34 °C2 | |||

| 200 až 400 | 0,5 % + 1 °C | (2 + 1 °C) / √3‾‾ = 1,15 + 0,58 °C | 1,32 + 0,34 °C2 | ||||

| 400 až 1370 | 0,2 % + 1 °C | (2,74 + 1 °C) / √3‾‾ = 1,58 +0,58 °C | 2,50 + 0,34 °C2 | ||||

| Nehomogenita TP | 0,5 | 0,29 | 0,08 | ||||

| Etalonový TČ | 1 | 0,58 | 0,33 | ||||

| Odvod tepla pláštěm TČ | 2 | 1,15 | 1,32 | ||||

| ∑ = | 8,14 + 5,3.10−6 t2 | 10,76+18,5.10−6 t2 | |||||

| Vysvětlivka: TČ…termočlánek, PV…prodlužovací vedení, DL…dataloger, TP…teplotní pole, JT1 a JT2…jakostní třída 1 a 2 | |||||||

Známe-li hodnoty uA1 pro jakostní třídu JT1 (jakostní třída 1) a uA2 pro JT2 (jakostní třída 2), z tab. č. 5 a výše uvedených rovnic (5) a (6) vyplývají následující odhady kombinovaných a rozšířených nejistot pro:

- JT1 (jakostní třídu 1):

uC1(t) = = uA1 + 2,85 + 2,30 . 10−3 t

(13)

= uA1 + 2,85 + 2,30 . 10−3 t

(13)

U1(t) = 2 . uC1(t) = 2 . (uA1 + 2,85 + 2,30 . 10−3 t) = 2 uA1 + 5,7 + 4,6 . 10−3 t (14)

- JT2 (jakostní třídu 2):

uC2(t) = = uA2 + 3,28 + 4,30 . 10−3 t

(15)

= uA2 + 3,28 + 4,30 . 10−3 t

(15)

U2(t) = 2 . uC2(t) = 2 . (uA2 + 3,28 + 4,30. 10−3 t) = 2 uA2 + 6,56 + 8,60 . 10−3 t (16)

3. Popis experimentu

Cílem experimentu, organizovaném UCEEB a realizovaném v laboratoři ČVUT-FEL v Praze, bylo ověřit normové hodnoty vhodnosti TČ pro měření teplot požárních plynů do 900 °C při požárních zkouškách. Za tím účelem byly vybrány 3 typy různých TČ (i nevhodné), viz tab. 6. K experimentu byla použita následující zkušební zařízení a SW:

- Tři různé typy plášťovaných TČ typu K, viz tab. č. 6,

- Kompenzační vedení, typ KX, viz vysvětlivka níže,

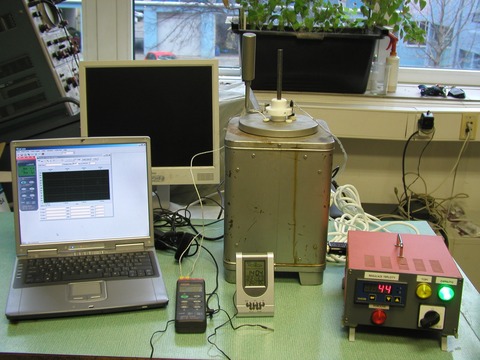

- Kelímková elektrická pícka T72, výkon W = 650 W, tmax = 1000 °C, viz obr. 3,

- Regulátor ZPA teploty, typ Ht60M k elektrické pícce, viz obr. č. 4,

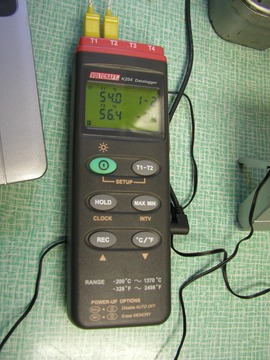

- Dataloger Omega pro teploměry, typ HH309 s interface SW RS 232 ke snímání dat z testovaných TČ a jejich přenosu do PC, viz obr. č. 5,

- Notebook PRESTIGIO, typ 1559 s WD 2000 Professional k ukládání snímaných dat z datalogeru, viz obr. č. 6,

- Meteorolog. stanice BXL-WS 10 s teploměrem, barometrem a vlhkoměrem, viz obr. č. 6,

- Microsoft Excel 2013 ke zpracování grafů z naměřených dat.

| Charakteristika TČ | Označení termočlánku | |||

|---|---|---|---|---|

| MTC 11-E2-3000-50-10 | MTC 11-G2-4000-200-10 | TJ 36-CASS-18U-6-SB-SMPW-M | ||

| Stonek TČ: | vnější Ø pláště TČ (mm) | 1,5 | 1,0 | 3,18 |

| délka pláště TČ (mm) | 3000 | 4000 | 152 | |

| materiál pláště TČ | INCONEL | INCONEL | 304SS (nerez) | |

| ∅ drátů(mm) | 0,23 | 0,15 | 0,5 | |

| Teplotní rozsah od-do (°C) | do 1200 | do 1200 | do 900 | |

| Třída přesnosti TČ | 2 | 2 | 1 | |

| Přechodka | 26 mm | 26 mm | l = 65 mm, ∅ = 6,4 mm | |

| Kabel z přechodky: | ∅ vnitř. drátů (mm) | 0,22 mm2 | 0,22 mm2 | 0,5 |

| délka kabelu (mm) | 500 | 2000 | 900 | |

| vnější ∅ kabelu (mm) | cca 3,8 | cca 3,8 | 2,5×3,3 | |

| materiál drátů | Fe-CuNi | Fe-CuNi | Fe-CuNi | |

| materiál izolace kabelu | Silikon/silikon | Silikon/silikon | Teflon s nerezovým opředením | |

∅ = průměr pláště TČ, ∅vn. dr. = průměr vnitřních vodičů/drátů, Kompenzační vedení: typ KX, zelená plastová izolace, délka 464 cm

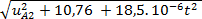

Příklady označení robustní sondy Omega s přechodkou:

| Kód | Význam |

|---|---|

| TJ | Robustní provedení TC s přechodkou firmy Omega. Přechodka je 41,4 mm dlouhá, má průměr 6,4 mm pro Ø stonku 1,5 mm a 3 mm a 9,5 mm pro Ø stonku4,5 mm a 3 mm |

| TJC | Kompaktní verze pro sondu s přechodkou o délce 30 mm a vnějším Ø 4,5 mm |

| 36 | Délka vodičů v mm |

| CA | Typ kalibrace: CA = typ K, IC = typ J, NN = typ N, CP = typ T, CX = typ E |

| SS | SS = 604 SS (stainless steel), IN = Inconel 600 |

| 18 | = 1/8“ = 3 mm, 116 = 0,062“ = 1,5 mm, 316 = 0,188“ = 4,5 mm, 14 = 0,25“ = 6 mm |

| U | = undgrounded (neuzemněný), izolovaný. Dráty jsou galvanicky izolovány od pláště E = exposed (nechráněný) s holými dráty vyčnívajícími jako svar z pláště TČ G = grounded (uzemněný) s vodiči, které jsou spojeny s pláštěm |

| 6 | Délka sondy v palcích nebo mm |

| SB | = nerezové opředení, BX = armování nerezovým pláštěm, CC = přívod je izolován skleněným opředením, CC-XSIB = křemíkové keramické izolace přívodu s nerezovým armováním (do 815 °C) |

| SMPW-M | = miniaturní konektor |

| Kód | Význam |

|---|---|

| MTC | MAVIS termočlánek |

| 11 | plášťový termočlánek s připojeným vedením |

| E2 | pr. 1,5 mm / 1xK, spojený s pláštěm |

| G2 | pr. 1,0 mm / 1xK, spojený s pláštěm |

| 3000 /4000 | délka snímače v mm |

| 50 /200 | délka vedení v cm |

| 10 | typ vedení SLSL, volné konce |

Postup měření

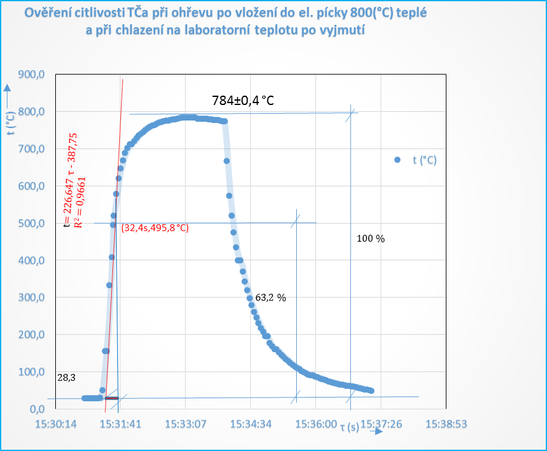

Elektrická pícka byla propojena s elektrickým regulátorem teploty nastaveném na 800 °C. Datalogger byl propojen s PC. Každý TČ testovaný samostatně byl předem vložen do skleněné trubičky (za účelem umisťování horkých konců TČ do stejné pozice uvnitř pece) s fixací na laborat. stojanu tak, aby v délce 15 mm vyčníval ze skleněné trubičky do středu elektrické pícky v ose. Termočlánek byl propojen s dataloggerem a po jeho vložení do pícky s ustálenou teplotou 800 °C byly snímány měřené teploty v čase po 3 s až do ustálení jeho maximální naměřené teploty. Následně byl TČ z pícky vyjmut a položen na skleněnou desku stolu a při laboratorní teplotě byly měřeny klesající teploty opět s krokem 3 s k prokázání rychlosti chlazení.

Data snímaná dataloggerem byla přenášena průběžně do PC. Stejný postup byl opakován s dalšími termočlánky. Nejprve se samotnými TČ a následně s připojeným stejným KV k prokázání jeho vlivu. Takto naměřená data uložena v tabulkách v PC (teploty v čase s krokem 3 s) byla zpracována do grafů t = f(τ) s následným vyhodnocením teploty 0,632.tmax,rovn a odpovídajícím časem pro odhad časové konstanty (ČK), průměrné rychlosti ohřevu v̅ohř TČ na tmax,rovn a rychlosti chlazení v̅ochlaz TČ při laboratorní teplotě po jeho vyjmutí z pícky. Dále byly v grafech linearizovány skokové rychlosti nárůstu teploty v̅skok (po vložení TČ do pícky) metodou nejmenších čtverců k přesnějšímu určení 0,632.tmax,rovn.

Označení TČ při experimentu:

- MTC 11-E2- 3000-50-10: – TČa (samotný TČ), – TCaKV (TČ s KV)

- MTC 11-G2-4000-200-10: – TČb (samotný TČ), – TCbKV (TČ s KV)

- TJ 36 -CASS-18U-6-SB-SMPW-M: – TČc (samotný TČ), – TCcKV (TČ s KV)

Laboratorní podmínky: teplota ovzduší = 23±2 °C, barometrický tlak = 1018 hPa, relativní vlhkost vzduchu = 50 až 60 %.

4. Výsledky zkoušek

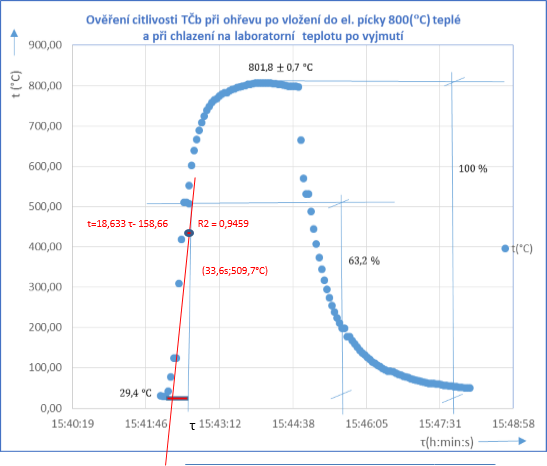

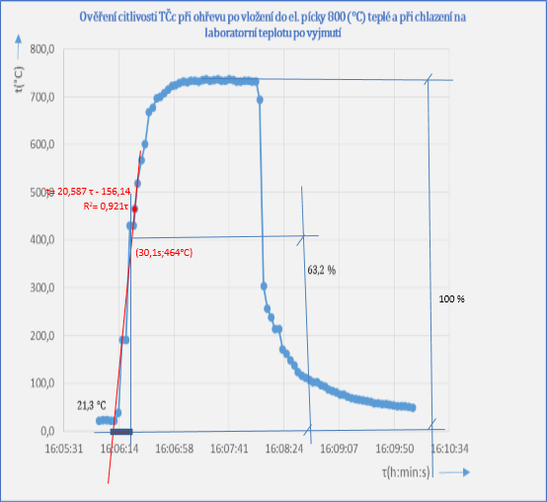

Výsledky zkoušek a vyhodnocení naměřených dat jsou uvedeny v tab. č. 9 a na obr. č. 7, č. 8 a č. 9.

| TČ v | t̅max,rovn±sarp [°C] | tmin [°C] | t63,2 [°C] | τ63,2 [s] | ČK [s] | v̅ohř [°C/s] | v̅ochlaz [°C/s] | v̅skok [°C/s] | ∆t [°C] | t = f(τ) R2 | U (k = 2) |

|---|---|---|---|---|---|---|---|---|---|---|---|

| a | 784,6±0,4 | 28,3 | 495,8 | 32,4 | 28,3 | 7,0 | 3,7 | 26,6 | −15,4 | t = 26,647 τ −387,75 0,9661 | 14,1 |

| akv | 725,5±0,3 | 25,2 | 458,5 | 38,7 | 25,2 | 7,1 | 4,1 | 17,7 | −73,2 | t = 17,728 τ −227,21 0,9781 | 13,4 |

| b | 801,8±0,7 | 29,4 | 506,7 | 33,6 | 29,4 | 7,0 | 3,7 | 18,6 | +1,5 | t = 18,633 τ −158,66 0,9459 | 14,9 |

| bkv | 739,7±0,5 | 26,9 | 467,5 | 22,7 | 26,9 | 22,7 | 9,1 | 27,8 | −60,3 | t = 27,774 τ −163,92 0,9693 | 13,9 |

| c | 734,2±0,2 | 21,3 | 464,0 | 30,1 | 21,3 | 30,1 | 11,9 | 20,6 | −67,2 | t = 20,587 τ −156,14 0,921 | 9,5 |

| ckv | 750,4±1,66 | 26,7 | 474,3 | 15,5 | 26,7 | 45,2 | 45,2 | 45,2 | −49,3 | t = 45,233 τ −228,78 0,8985 | 12,5 |

| Vysvětlivka: ČK = časová konstanta, v̅ohř = průměrná rychlost ohřevu TČ, tmin = minimální/startovací teplota ohřevu TČ, tmax,rovn = maximální ustálená teplota ohřevu TČ, t63,2 = 63,2 % z tmax,rovn, v̅ochlaz = průměrná rychlost chlazení TČ při laboratorní teplotě po jeho vyjmutí z pícky, v̅skok = průměrná skoková rychlost nárůstu teploty, ∆t = tmax,rovn − 800 °C, τ = čas ohřevu/chlazení (s) TČ, R2 = koeficient determinace, sarp = směrodatná odchylka výběrového aritmetického průměru, v = viz „označení TČ při experimentu“ výše, U = rozšířená nejistota. | |||||||||||

Obr. č. 8 Reakce TČb při ohřevu a chlazení

Obr. č. 9 Reakce TČc při ohřevu a chlazení

Z výsledků zkoušek je patrno, že:

- nejmenší chybu výsledku (error of result) jako rozdíl naměřené hodnoty a referenční teploty 800 °C vykázal TČb s průměrem drátů/vodičů uvnitř stonku 0,15 mm a izolací pláště INCONEL, a to ve výši ∆t = +1,5 °C. Ostatní typy testovaných TČ se ukázaly jako nevhodné pro teploty nad cca 700 °C,

- pro teploty do 700 °C vykázaly nejvyšší rychlosti ohřevu a ochlazování TČa, TČc, jejich parametry viz tab. č. 9 bez KV,

- použitý typ KV o délce 4,64 m ovlivňoval nezanedbatelně všechny sledované parametry v porovnání s naměřenými daty samotných TČ. Důvodem budou též nahodilé statistické chyby, které nebyly experimentálně ověřovány opakovanými měřeními,

- z experimentů též vyplývá, že t̅max,rovn byla dosažena za dobu 4 až 5 experimentálně ověřených hodnot ČK.

Závěr

Pro měření teplot TČ typu K při požárních zkouškách je nutno zohlednit zejména maximální možnou výši měřených teplot, typ prostředí, a to s těmito parametry TČ a prodlužovacího/kompenzačního vedení:

- průměry vnitřních drátů/vodičů TČ: 0,8 mm pro teploty t do 980 °C, 1,6 mm pro t do 1100 °C a 3,2 mm pro t do 1260 °C,

- pouze do 1000 °C v oxidačním/redukčním prostředí, které je charakteristické pro prostory, kde hoří,

- třídu jakosti/přesnosti s ohledem na přesnost, se kterou je potřebné měřit: viz tab. č. 2 výše,

- u prodlužovacích/kompenzačních vedení zvažovat jejich relativně velké tolerance: pro vedení KX je to 1,5 °C pro toleranční třídu 1 a 2,5 °C pro toleranční třídu 2 s vhodností pro testované teploty do 900 °C a pracovní teploty obklopující toto vedení do 200 °C.

Pro odhad rozšířené nejistoty výsledku měření teploty je potřebné zajistit:

- kalibraci nejenom samotného TČ, ale nejlépe celé měřicí smyčky v kalibrační laboratoři a tyto kalibrace pravidelně opakovat,

- tam, kde je to možné, kvantifikovat též nahodilé chyby měřeními za podmínek opakovatelnosti,

- parametry přesnosti též měřicí ústředny včetně chyb linearity, teplotního driftu a kompenzace,

- možné negativní vlivy tepla sáláním a konvekcí na přesnost měření TČ, viz text výše.

Použitá literatura

- ČSN 25 8005:1989. Názvosloví z oboru měření teploty.

- https://en.wikipedia.org/wiki/Thermocouple

- ČSN EN 60584-1:2014. Termoelektrické články – Část 1: Údaje napětí a tolerance

- ČSN EN 60584-3: 2008. Termoelektrické články – Část 3: Prodlužovací a kompenzační vedení – Systém tolerancí a značení.

- http://instrumentationtools.com/laws-of-thermocouples/

- DVOŘÁK, O. Způsobilost výzkumných laboratoří k měření při experimentálních zkouškách a chemických analýzách v oblasti požární ochrany. Sborník příspěvků z mezinárodní konference PO 2015, Ostrava: VŠB FBI 2016, s. 53–56.

- EAL – G23:1996. The Expression of Uncertainty in Quantitative Testing.

- GUM – Guide to the Expression of Uncertainty in Measurement. Ženeva: ISO, 1995.

- ČSN EN 60359:2003. Elektrické a elektronické měřicí zařízení – Vyjadřování vlastností.

- WEN JX, HUANG LY & ROBERTS J. The effect of microscopic and global radiative heat exchange on the predictions of compartment fires. Fire Safety J 2001; 36: 205-223.

- LUO M. Effects of radiation on temperature measurement in a fire environment. J Fire Science 1998; 15 : 443–461.

- BJEVINS LG & PITTS WM. Modelling of bare and aspirated thermocouples in compartment fires gradients). Fire Safety J 1999; 33:239–259.

- FRANCIS J & YAU TM. On radiant network models of thermocouple error in pre and post flashover compartment fires, Fire Tech 2004 ; 40 : 277–294.

- BRADLEY D & MATTHEWS KJ. Measurement of high gas temperatures with fine wire thermocouples, J Mechanical Engineering Science 1968; 10(4):299–305.

- BROHEZA S, DELVOSALLE C & MATLAIR G. A two-thermocouples probe for radiation corrections of measured temperatures in compartment fires, Fire Safety Journal 2004; 39 : 399–411.10]

The paper describes briefly the problems of temperature measurements during fire tests. To verify the standard requirement an experiment was conducted with three K type thermocouples (TC) of different diameters of wires and lengths of connected cables. TCs were inserted gradually into the el. heating furnace heated at the temperature of 800 ° C with records over time until reaching maximal steady state temperature; TCs were subsequently removed from the furnace and again with recording temperatures during cooling to the room temperature. The results are shown in the table and graphs. The experiments have confirmed that the sensitivity /response of TC to fluctuating temperatures of the gaseous medium depends on the diameter of the TC. It is obvious that these findings could have practical use in the field of fire protection.