Lokalizace kriminalistického ohniska pomocí metody měření hloubky kalcinace sádrokartonových desek

Tento článek se zabývá problematikou metody měření hloubky kalcinace sádrokartonových desek. Nejprve seznamuje s vizuálními a strukturálními změnami sádrokartonových desek při vysokých teplotách v podmínkách požáru. Dále popisuje vznik a vývoj této metody ve Spojených státech amerických. Detailně popisuje vlastní postup měření na požářišti a výhody či nevýhody jednotlivých měřících nástrojů. Shrnuje také vliv hasební vody na tuto metodu a zmiňuje možnosti vizualizace naměřených hodnot. Závěrem shrnuje podmínky použití této metody a její možnosti uplatnění v České republice.

Úvod

Jedna z nejdůležitějších součástí procesu zjišťování příčin vzniku požáru je správná lokalizace kriminalistického ohniska. Tuto část provádíme mimo jiné na základě posouzení ohniskových příznaků na místě požářiště tedy stop po plamenném hoření, působení vysoké teploty, prohoření materiálů či jiných destrukcích, které vznikají na konstrukcích zařízení, předmětech a materiálech. [1] Tyto ohniskové příznaky mohou určovat směr šíření požáru (např. postupně slábnoucí/rostoucí destrukce či hloubka zuhelnatění) či přímo lokalizovat kriminalistické ohnisko (např. ohniskový kužel). Většinu těchto příznaků zaznamenáváme vizuálně (např. pomocí fotografií) a vyšetřovatel je vyhodnocuje na základě svých zkušeností. Existují ale také měřitelné ohniskové příznaky, které lze pomocí příslušného nástroje kvantifikovat. Představitelem tohoto je v České republice např. hloubka zuhelnatění dřeva, ve Spojených státech amerických pak patří mezi často využívané měřitelné ohniskové příznaky hloubka kalcinace sádrokartonových desek.

Rozšířené použití sádrokartonových desek

Sádrokarton je materiál používaný v suché výstavbě, vznikl kolem roku 1880 ve Spojených státech amerických, kde také došlo k jeho masivnímu rozšíření a v roce 1970 byl sádrokarton použit přibližně v 90 procentech budov. [2] V Evropě došlo k jeho šíření později, poptávka se začala zvyšovat od 60. let 20. století. V České republice obliba sádrokartonu rostla až po roce 1989, pro porovnání současná spotřeba sádrokartonu v ČR zhruba 2 m2/obyv./rok, v Evropě 5 m2/obyv./rok a ve Spojených státech amerických téměř 10 m2/obyv./rok. [3] Díky jeho pozitivním vlastnostem (lehkost, pevnost, životnost, přizpůsobivost, snadnost zpracování, cena) a s rozvojem trendu suchých staveb zejména staveb nízkoenergetických či pasivních lze předpokládat, že jeho využití bude v České republice častější.

Konstrukce sádrokartonu

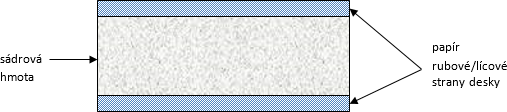

Složení sádrokartonu a tím i jeho vlastnosti se mohou mezi jednotlivými výrobci či zeměmi původu mírně lišit. Základem sádrokartonu je ale vždy sádrová hmota. Tato hmota (dihydrát síranu vápenatého) vzniklá hydratací hemihydrátu síranu vápenatého (CaSO4 . ½H2O + 1½H2O → CaSO4 . 2H2O) je nalita a slisovaná mezi dva kartony papíru, následně pak vysušena. Pro zvýšení pevnosti jsou do hmoty přidávány další prvky (papír, či skleněná vlákna) pro úpravu dalších vlastností (např. požární odolnost, nižší nasákavost vody) mohou být také při výrobě přidávány další přísady (např. sklolaminát, voskové emulze, silany aj.). Sádrokartonové desky jsou pak vyráběny v různých tloušťkách (9,5–25 mm) a délkách (2000–4000 mm).

Obrázek 1 – schématické znázornění řezu sádrokartonovou deskou

Chování sádrokartonu v podmínkách požáru

Změny vizuální

Sádrokarton v podmínkách požáru má poměrně předvídatelné chování, vzniklé ohniskové příznaky bývají jasně ohraničené a dobře čitelné. Na exponované straně nejprve povrch papíru zuhelnatí a posléze odhoří. Povrch sádry pod papírem postupně mění barvu vlivem probíhající pyrolýzy organického pojiva a dalších přísad. Při dalším ohřevu může dojít k úplné změně barvy a také dojde k zuhelnatění papíru na odvrácené straně. Části stěn, přímo vystavené plamennému hoření, jsou světlejší, protože dojde ke spálení povrchového uhlíku (vznik charakteristického ohniskového příznaku tzv. „čisté plochy“), k pozorovatelné změně barvy dochází také v průřezu desky, kdy z exponované strany dochází k postupnému zesvětlování průřezu směrem ke straně odvrácené. V průběhu požáru pak může dojít ke změně barvy v celém průřezu a odhoření papíru na odvrácené straně. V této fázi pak bude sádrokarton chemicky dehydratovaný a dojde k výrazným strukturálním změnám (viz dále). Svislé sádrokartonové stěny zůstávají po požáru často celistvé (zejména z důvodu přítomnosti vyztužujících prvků obsažených v sádrové hmotě) u stropů však může dojít k destrukci vlivem absorbování hasební vody či mechanickým působením při zásahu. [4]

Změny strukturální

Kalcinace sádrokartonu při požáru je teplotní proces, při kterém se z pevného materiálu vylučuje voda a dochází k dalším chemickým a fyzikálním změnám samotných sádrových částí.

Pokud je sádrokartonová deska zahřívaná v podmínkách požáru, dochází při teplotách od cca 100–120 °C k postupné dehydrataci (uvolňování vody). Materiál sádrokartonu dihydrát síranu vápenatého je transformován zpět do původního sypkého materiálu hemihydrátu síranu vápenatého (CaSO4 . 2H2O → CaSO4 ½H2O + 1½H2O). Ke kompletní dehydrataci a vzniku síranu vápenatého (CaSO4 . ½H2O → CaSO4 + ½H2O) dochází pak při teplotách větších než 300 °C. Celý tento proces dehydratace je pak doprovázen významnou změnou hmotnosti, hustoty a pevnosti exponované desky. [2] Kalcinace pak začíná na straně přivrácené k požáru a postupuje směrem ke straně odvrácené. Z provedených výzkumů pak vyplynulo [2], že hloubka kalcinace koreluje s hodnotou celkové tepelné expozice (tepelný tok, expoziční čas), kterému je sádrokarton vystaven. Čím hlouběji kalcinace zasahuje do sádrokartonu, tím větší tepelný tok na toto místo působil po delší časový úsek. Potom tako získaný profil hloubky kalcinace stěn ve zvoleném objektu (např. místnosti) může poskytnout cenné informace o době a intenzitě působení požáru v jednotlivých prostorách měřené místnosti. Ty pak mohou být použity k přesnější lokalizaci kriminalistického ohniska.

Vznik a historie metody měření hloubky kalcinace

První zmínka, že strukturální změnu – kalcinace sádrokartonových desek – by bylo možné použít pro účely vyšetřování požárů, byla zaznamenána ve Spojených státech amerických v roce 1955. Bylo vypozorováno, že v místech, kde oheň vznikl (a působil tak nejdelší dobu), bývá poškození stavebních konstrukcí největší. Nicméně kvantifikování hloubky kalcinace a určení jejího použití v procesu vyšetřování požárů bylo experimentálně stanoveno až v roce 1999. Původně byla hloubka kalcinace posuzována vizuálně na řezu stěnou, kdy vyšetřovatelé provedli rozbití stěny v místě požářiště a na průřezech vyhodnocovali zjištěné změny barev. Následně vznikaly první jednoduché měřicí přístroje, které byly schopné prakticky zhodnotit hloubku kalcinace, tyto pak byly vyzkoušeny u modelových požárů prováděných v roce 2003. V roce 2013 pak byly na základě dalších výzkumů navrženy sofistikovanější nástroje – ať už pro přímé měření hloubky či pro vyznačení měřících bodů. [5] Od roku 2001 je systematické vyhodnocování hloubky kalcinace jako nástroj pro určení ohniska požáru doporučeno v publikaci NFPA 921.

Princip metody měření hloubky kalcinace a způsob jejího provedení pomocí hloubkoměru

Princip metody vychází ze zmiňovaného faktu, hloubka kalcinace sádrokartonové desky je úměrná celkové tepelné expozici, které je deska vystavena v průběhu požáru. Hloubka kalcinace je pomocí měřicích přístrojů převedena do kvantifikovaných údajů, které pomocí některé ze zobrazovacích metod vykreslí v profilu místnost tak, aby vyšetřovatel získal přehled o celkové tepelné expozici na jejích jednotlivých stěnách.

Při praktickém provedení metody je vhodné nejprve zvážit, zda její využití bude účelné. Praktické zkušenosti ukázaly [6], že metodu je vhodné použít zejména v případě, kdy viditelné ohniskové příznaky nejsou jasně čitelné a nelze pomocí nich jednoznačně určit kriminalistické ohnisko (např. v případech, kdy dojde k překrytí ohniskových příznaků sazemi). Taktéž je tato metoda nápomocna v případě kdy vizuální ohniskové příznaky dávají protichůdné informace (např. vznik několika čistých ploch v místnosti po celkovém vzplanutí). Dále je třeba zhodnotit, zda měření hloubky kalcinace nebude znemožněno deformací či destrukcí stěn ať už vlivem požáru či hasebního zásahu.

Před vlastním zahájením měření je třeba zvolit velikost mřížky neboli horizontální a vertikální rozteč měřicích bodů. Ta se zvolí s ohledem na velikost místnosti. Je třeba mít na paměti, že se snižující se velikostí mřížky dochází ke zvýšení pracnosti metody – např. dokumentace celé menší místnosti (čtyři stěny + strop) o rozměrech 4 × 4 m představuje při zvolené mřížce 0,5 m 320 měřicích bodů (neuvažováno se stavebními otvory). V praxi však většinou není třeba dokumentace celé místnosti, je možné zvolit pouze vybrané stěny či jejich části. Po zvolení velikosti mřížky se provede vyznačení měřicích bodů, pro tyto účely se osvědčila křídová lajnovací šnůra (tzv. „brnkačka“) – viz obr. 3. V rámci úspory času potřebného na vyznačení měřicích bodů byl také vyvinut sklolaminátový přípravek o velikosti 3 × 3 ft (cca 1 × 1 m), který je rozdělen na devět polí, rozměr jednoho pole je pak shodný s velikostí mřížky (nejčastější používaná rozteč ve Spojených státech amerických je 1 ft – 304,8 mm). Tento přípravek je přiložen na stěnu a pomocí značkovacího spreje se provede vyznačení měřicích bodů – viz obr 4. Dle získaných informací tato metoda dokáže ušetřit ¾ času potřebného při značkování pomocí lajnovací šňůry. [7] V praxi pak byl vyvinut další způsob značkování. Jeho provedení je velmi jednoduché a hlavní výhodou je možnost provedení pouze jednou osobou. Nejdříve se provede natažení pásma podél měřené stěny, poté se vezme měřicí tyč a přiloží se ke stěně v první horizontální měřicí vzdálenosti (např. 1 ft tj. cca 30 cm od rohu místnosti). Provede se měření a záznam všech vertikálních bodů a měřicí tyč se pak posune na další horizontální měřicí vzdálenost (např. 2 ft tj. cca 60 cm od rohu místnosti). Celý tento proces se opakuje, dokud není změřena celá stěna. [6]

![Obrázek 4 – použití měřicího přípravku [7]](/docu/clanky/0168/016873o6.jpg)

Obrázek 4 – použití měřicího přípravku [7]

Po vyznačení měřicích bodů se přistoupí k samotnému měření hloubky kalcinace. V USA je velmi rozšířený a oblíbený univerzální hloubkoměr (viz obr. 5), který je například používán k měření hloubky pěnového nástřiku. Základem je plastové tělo se stupnicí a pohyblivý měřicí trn, který lze aretovat pomocí šroubku. Při měření se trn povysune, hloubkoměr se uchopí tak aby palec vytvářel mírný přítlak na trn v drážce, a přiloží se na měřicí bod. Vytvořeným tlakem kolmo na stěnu se provede zasunutí trnu až do styku kruhové plochy těla hloubkoměru s měřenou stěnou. Důležité je při tomto pohybu udržovat konstantní přítlak palcem na měřicí trn (viz obr. 6) – ten způsobí, že trn projde kalcinovanou vrstvou stěny a zastaví se na vrstvě, u které ještě nedošlo ke kalcinaci a její pevnost je výrazně vyšší. Následně se na stupnici provede odečet, který se zaznamená (např. do připravených tiskopisů či tabletu). Toto měření se opakuje pro každý zakreslený bod. Získaná data se pak vhodnou metodou zobrazí do konkrétního kalcinačního diagramu. Výhodou tohoto měřicího přístroje je jeho jednoduchá konstrukce, snadný způsob použití a nízká cena (cca 12 $). Lze taky použít aretační šroub při odečítání v obtížně přístupných prostorech či pozicích.

Přístroje pro měření hloubky kalcinace konstantním přítlakem

V rámci vývoje byly zkoušeny nejrůznější přístroje pro účely měření hloubky kalcinace. Z provedených zkoušek byly získány potřebné parametry pro vývoj měřicího přístroje, který by byl použitelný pro tyto účely. Jedná se zejména o:

- velikost přítlačné síly na měřenou desku

Provedený výzkum ukázal, že nejvhodnější hodnota přítlačné síly je 3 kg (měření bylo prováděno trnem o průřezu 0,005 in2/3,46 mm2, což odpovídá měřicímu tlaku 0,86 kg.mm−2). Tato síla je dostatečná k tomu, aby měřicí trn ve většině případů pronikl kalcinovanou částí a současně však nepronikl teplem neovlivněnou částí sádrokartonové desky. [8] - zajištění konstantní měřicí síly v celém rozsahu měření

V rámci testování byly vyzkoušeny měřicí přístroje obsahující šroubové pružiny – jejich použití se pro tyto účely jeví jako nevhodné, a to z důvodu, že u většiny těchto pružin je síla, kterou pružina vytváří, lineárně/progresivně úměrná její deformaci. Pro tyto účely byl úspěšně otestován speciální druh tažných pružin, které jsou schopny v celém jejich rozsahu vychýlení poskytnout konstantní sílu. Na měřicím přístroji je pak možné použít více těchto pružin pro zvýšení přítlačné síly. Jeden z funkčních měřicích přístrojů využívající tyto pružiny byl navrhnut studenty EKU (Eastern Kentucky University) – viz obr. 7. Dle jejich průzkumů dokáže tento přístroj snížit čas potřebný pro měření o 6,7 %. [2] [5] - regulace měřicího tlaku

Během prováděných měření a výzkumu byl také navržen způsob regulace měřicího tlaku, který v některých případech nemusí být dostatečný (např. při měření požárního sádrokartonu, který si v podmínkách požáru zachovává celistvost po delší dobu při srovnání s běžným sádrokartonem). Pro tyto účely se jeví jako nejvhodnější použití výměnných trnů s různým průměrem (viz obr. 8). Protože měřicí tlak je funkcí plochy měřicího trnu a síly, kterou je přitlačován (p = F/S) dojde například při snížení plochy měřicího trnu na polovinu ke zdvojnásobení měřicího tlaku.

Vliv hasební vody

V rámci prováděných výzkumů a měření byl také vyhodnocován vliv hasební vody na přesnost měření hloubky kalcinace sádrokartonových desek. Obecně lze říci, že při uplatnění současného trendu kultury hašení, tj. minimalizace množství použité hasební vody při zásahu nedojde k ovlivnění naměřené hodnoty. Pokud by však došlo k aplikaci hasební vody přímo na měřenou stěnu po delší dobu, dojde i k ovlivnění (zvýšení) hloubky kalcinace.

Při prováděných měření byla aplikovaná voda na stěnu v dobách trvání od 30 do 120 s, což představovalo množství (1,25–5 gal.ft−2 tj. 47–190 l.m−2). Výsledkem pak bylo zvýšení hloubky kalcinace v průměru o 18 % při měření prováděném 24 h po uhašení požáru. Když se měření opakovalo s časovým odstupem 30 dní, byla odchylka hloubky kalcinace menší než 5 %. [8]

Použití hasební vody v místnostech může také vytvářet charakteristické ohniskové příznaky na sádrokartonových stěnách, které jsou podobné tzv. čistým plochám a tak může dojít k jejich záměně – viz obr. 9. [4]

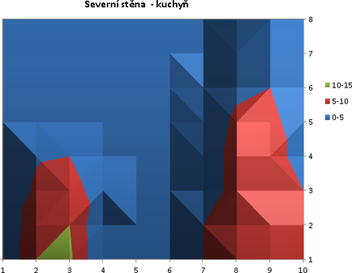

Vizualizace výsledků měření

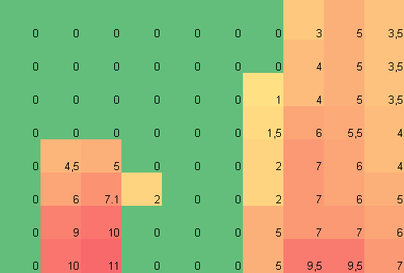

Jako nejjednodušší a nejefektivnější se pro účely vizualizace jeví použití programu Microsoft Excel a to z důvodu jeho dostupnosti a rozšíření. Změřená data na požářišti se vloží do excelovské tabulky (popř. se rovnou do ní zaznamenají v případě použití tabletu). Ve vlastním programu lze použít dva způsoby metody zobrazení a to funkce podmíněné formátování a použití povrchového obrysového grafu. Podmíněné formátování je velmi rychlá metoda zobrazení, použití zmiňovaného grafu poskytuje více možností úprav vzniklého diagramu ať už samotné zobrazovací oblasti či dalších náležitostí (název diagramu, popisky os, legenda aj.).

V praxi je také některými vyšetřovateli požárů používaný jiný způsob vizualizace a to přímo namístě události. Provádí se tak, že po změření daného bodu se do tohoto místa zasune terčík, na který se poznamená naměřený údaj – pro tyto účely se osvědčilo použití střešních hřebíků s plastovými krytkami. Naměřené hloubky se také mohou odlišit různými barvami použitých krytek. Po dokončení měření se stěna fotograficky zadokumentuje. [6]

Závěr

Z představených informací je zřejmé, že metoda měření hloubky kalcinace je metodou pro úzce specifické použití. Vzhledem k jejímu principu ji lze použít jen u požárů objektů, jejichž vnitřní stěny jsou tvořeny pomocí sádrokartonových desek. Jak již ale bylo uvedeno, vzhledem k současným trendům architektury se dá předpokládat, že v budoucnu bude množství těchto objektů narůstat, a tudíž se budeme častěji setkávat s požáry bytů, domů, či ostatních prostor, u nichž budou interiérové prostory realizovány ze sádrokartonových desek.

Uvedená metoda také nenahrazuje informace, které vyšetřovatel získává při ohledání požářiště, a to zejména z pozorovatelných ohniskových příznaků. Ale v případě, že tyto vizuální ohniskové příznaky nepodávají jednoznačnou informaci o poloze kriminalistického ohniska či tyto informace jsou dokonce protichůdné, získaná data z této metody mohou pomoci ke správnému určení místa původu požáru. Toto také potvrzuje průzkum, kterého se ve Spojených státech amerických účastnilo 600 osob (84 % z nich byly certifikovaní vyšetřovatelé požárů). V rámci jeho provedení bylo zjištěno, že při použití měřitelných ohniskových příznaků (hloubka kalcinace, hloubka zuhelnatění) došlo ke zvýšení přesnosti určení polohy místa původu požáru a u respondentů došlo ke zvýšení jistoty při určování této polohy. [9] Na druhou stranu je třeba mít na paměti, že ohniskové příznaky jsou způsobeny zejména třemi základními faktory, a to množstvím paliva v prostoru, ventilací a dobou trvání požáru. Při vyhodnocování ohniskových příznaků obecně, a tedy i příznaků získaných měřením hloubky kalcinace, je třeba tyto faktory brát v potaz a je třeba si uvědomit, že jen poslední ze jmenovaných nám dává spolehlivou a relevantní informaci vztahující se k poloze místa původu požáru.

Na základě získaných zkušeností a poznatků lze také říci, že použití jednoduchého hloubkoměru pro určení hloubky kalcinace se jeví jako nejefektivnější. Jeho hlavní výhody již byly zmíněny. Fakt že měřící síla je regulování pomocí stisku palce pak v praxi nezpůsobuje problémy s přesností. Na základě výzkumů bylo také zjištěno, že ani rozdílná úroveň a zkušenosti osob, které provádějí měření, neovlivní celkový výsledek. I když byly zjištěny rozdíly při měření mezi jednotlivými osobami způsobené různou hodnotou přítlaku, v praxi pak ale toto nepřestavovalo problém, pokud všechny stanovené měřicí body byly změřeny vždy jednou osobou. Relativní rozdíly stanovených měřicích bodů pak byly vždy mezi jednotnými osobami velmi podobné. Větší problém při měření pak způsobuje „klasická chybovost“ jako nesprávné odečítání ze stupnice a chyby při zaznamenávání hodnot. [10]

Sofistikovanější měřicí přístroje (tedy přístroje, které poskytují konstantní měřicí tlak v celém rozsahu měření) jsou ve fázi vývoje, kdy se objevují první prototypy. S jejich použitím nejsou zatím dostatečné zkušenosti, určitou nevýhodu také představuje jejich nasazení v podmínkách požáru, kdy vlivem nečistot ztrácejí svoji přesnost. Také jejich přednost v podobě mírného urychlení měření (o cca 6,7 %) zatím nepředstavuje zásadní přínos. Z uvedeného vyplývá, že tyto přístroje v současné době nejsou zatím příliš efektivní pro nasazení v praxi. [6] [7]

Na základě získaných poznatku i praktických zkušeností vyplývá, že tato metoda by určitě mohla být uplatněna v systému vyšetřování příčin požárů v České republice. Z ekonomického hlediska náklady na její provádění jsou velmi nízké – jedna měřicí souprava tvořená měřicí tyčí, popř. lajnovací šňůrou s hloubkoměrem představuje náklady max. 3 tis. Kč. Pro vizualizaci je potřeba program MS Excel, který je ale běžnou součástí softwaru používaného vyšetřovateli požárů Hasičského záchranného sboru České republiky. Časová náročnost kompletní dokumentace středně velké místnosti přestavuje dobu cca jedné hodiny (tento čas je ale možné snížit např. použitím značkovacího přípravku) [7]. Je třeba si ale uvědomit, že by se dokumentace prováděla ve specifických případech požárů domů, bytů, kancelářských prostor aj. Tedy v případech požárů, které patří z hlediska svých následků ať už na zdraví či majetku mezi ty nejzávažnější a při jejich šetření je vhodné jim věnovat mimořádnou pozornost.

Pro celkově úspěšné zvládnutí metody měření hloubky kalcinace by bylo ještě potřeba provést osvojení získaného know-how na simulovaných požárech, získané zkušenosti a rutinu by pak bylo možné předávat jednotlivým vyšetřovatelům např. v rámci specializačních kurzů.

Použitá literatura

- Kolektiv autorů autorů, Zjišťování příčin požárů I., Ministerstvo vnitra, Ředitelství Hasičského záchranného sboru ČR, Praha 2000.

- Ngu C. (2004) Calcination of Gypsum Pasterboard under Fire Exposure. Dissertation, University of Canterbury.

- I. L. Sýkorová, Kvalitní konstrukce pro suché stavby (CZ.1.07/1.1.16/02.0065), Brno: Střední škola polytechnická, Brno, Jílová, 2003.

- NFPA (2017) NFPA 921 – Guide for Fire and Explosion Investigation, National Fire Protection Association, Quincy (USA).

- Gorbett at al. (2015) Fire Science Reviews, Use of damage in fire investigation: a review of fire patterns analysis, research and future direction.

- Tommy Sing IAAI-CFI, CFEI, IAMI-CMI, Fire & Explosion Investigator, informace poskytnuté v rámci pracoviště 4, kurz CFEI, 13.–17. 3. 2017, Eastern Kentucky University, Richmond, Kentucky (USA).

- Barnott A., Hardman R., Hoff N. (2013) An Improved Method for Measuring Depth of Calcination in Fire Investigations. Poster presented at the International Association of Arson Investigators Annual Training Conference, Florida (USA).

- Mealy C., Gottuk D. (2012) A Study of Calcination of Gypsum Wallboard. Paper presented at the International Symposium on Fire Investigations. Investigations Institute, Florida (USA).

- Gorbett G. E., Tinsley A. (2013) Fire Investigation Origin Determination Survey, Department of Fire and Safety Engineering Technology, Eastern Kentucky University (USA).

- Kennedy P., Hopkins R., Kennedy K (2003) Depth of Calcination Measurement in Fire Origin Analysis, Paper presented at the 8th International Conference, Fire and Materials 2003. Interscience Communications, London (UK).

- Fireproofing Depth Gauge. Atlantic Supply [online]. USA: Atlantic Supply, 2017 [cit. 2017-07-25]. Dostupné z: http://www.atlanticsupply.com/product/fireproofing-depth-gauge

This article focuses on a method of measuring the depth of calcination of gypsum boards. Authors analyze visual and structural changes of gypsum boards at high temperatures under fire conditions and they mention the origin and further development of this method in the United States of America. The main part of the article describes in detail the real process of measurement on a fire scene and the advantages or disadvantages of individual measuring tools. It also summarizes the effect of the extinguishing water on this method and mentions the possibilities of visualizing the measured values. In conclusion, it summarizes the conditions of application of this method and its possibilities of application in the Czech Republic.

![Obrázek 2 – kalcinovaná plocha zobrazená v řezu sádrokartonové stěně vystavené tepelné expozici [2]](/docu/clanky/0168/016873o3.jpg)

![Obrázek 3 – vyznačení měřících bodů pomocí lajnovací šňůry [4]](/docu/clanky/0168/016873o5.jpg)

![Obrázek 5 – hloubkoměr [11]](/docu/clanky/0168/016873o8.jpg)

![Obrázek 7 – EKU Probe Tool [5]](/docu/clanky/0168/016873o12.jpg)

![Obrázek 8 – měřící trny o různých průměrech [2]](/docu/clanky/0168/016873o14.jpg)

![Obrázek 9 – ohniskový příznak na sádrokartonovém stropě způsobený použitím hasební vody [4]](/docu/clanky/0168/016873o16.jpg)

![Obrázek 12a – vizualizace měření konkrétní stěny [7]](/docu/clanky/0168/016873o22.jpg)

![Obrázek 12b – vizualizace měření konkrétní stěny [7]](/docu/clanky/0168/016873o23.png)

![Obrázek 13 – příklad vizualizace celé místnosti [9]](/docu/clanky/0168/016873o25.jpg)