Vliv plniva na mechanické a dynamické vlastnosti materiálů absorbujících rázovou energii

Použití bezpečnostních prvků pro ochranu před teroristickými útoky je dnes vysoce aktuální téma. Proto byl proveden výzkum a vývoj v oblasti absorpčních materiálů použitelných pro tyto prvky, kdy po výběru vhodných materiálů následovala výroba vzorků a jejich zkoušení. Stěžejní zkouškou bylo zatěžování metodou Hopkinsonovy měrné dělené tyče.

Výzkum, vývoj a zkoušení vlastností materiálů a ochranných prvků z nich vyrobených, které je možné využít na ochranu civilního obyvatelstva i ozbrojených složek v boji proti potencionálnímu nebezpečí v podobě teroristických či vojenských útoků, je v dnešní době více než žádoucí. Z toho vyplynulo i zaměření provedených prací na absorpční materiály, jež jsou schopny tlumit rázovou energii a energii tlakové vlny, které vznikají při explozi výbušnin.

Z mnoha potencionálně vhodných materiálů pro experimenty byly vybrány dvě skupiny plniv – makroplniva a mikroplniva a dvousložkové polyuretanové pojivo. V tomto článku jsou shrnuty výsledky fyzikálně-mechanických charakteristik vybraných receptur absorpčních materiálů – objemová hmotnost, pevnost v ohybu, tlaku a rázu. Stěžejní zkouškou pro determinaci absorpce rázové energii byla metoda Hopkinsonovy měrné dělené tyče, jež byla odzkoušena na většině vyrobených vzorků.

Úvod

Bezpečnostní prvky s obsahem materiálů pro absorpci rázové energie jsou významným ochranným elementem v oblasti tlumení důsledků náhlých rázových zatížení, které vznikají náhlým uvolněním energie při explozi výbušnin. V dnešní době se bohužel riziko explozí nastražených výbušných systémů stále zvyšuje a ohrožena jsou zejména místa s vysokou koncentrací osob (metro, nákupní a zábavní centra, velká obchodní centra, hotelové komplexy). Při explozi výbušnin dochází k významným majetkovým škodám, vážným zraněním, ale také k tragickým ztrátám na životě.

Nástražná výbušná zařízení bývají často umístěna v zařízeních, která slouží potřebám obyvatelstva (odpadkové koše – obr. 1, schránky pro úschovu zavazadel) a jejichž odstranění z důvodu minimalizace rizika použití pro umístění výbušniny způsobuje značné snížení komfortu člověka.

Výzkum a vývoj materiálů, které umožňují aktivně absorbovat část vznikající rázové energie, je proto stěžejní a vede ke zvýšení bezpečnosti ozbrojených složek, ale i civilistů. Důležitá je především charakteristika chování materiálů zatížených vysokorychlostním namáháním, která napomáhá k vyhodnocení účinku tlumících prvků.

Byly navrženy speciální kompozitní materiály tvořené polymerním pojivem a plnivem, které je reprezentováno několika různými materiály s různou velikostí částic v širokém rozsahu 10 až 1000 μm. Postupně bylo použito keramické kamenivo a granulát z expandovaného skla (materiály s částicemi v rozsahu 100 μm – 1 mm), skleněné mikrokuličky (s částicemi o velikosti 30 až 120 μm) a termoplastické mikrokuličky (10–30 μm).

Základní skupinou sledovaných mechanických vlastností všech vyrobených těles byly pevnost v tahu za ohybu, pevnost v tlaku a rázová pevnost. Výsledky těchto zkoušek slouží k nezbytnému srovnání vlastností jednotlivých těles s obsahem různých druhů a velikostních frakcí plniva.

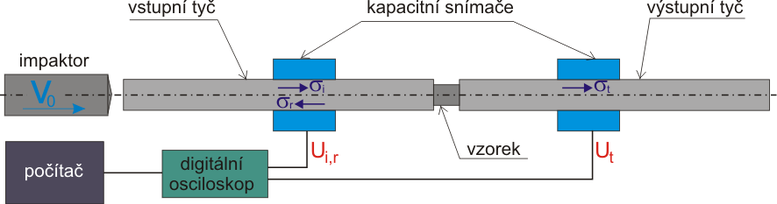

Velmi specifickou a stěžejní provedenou zkouškou, která nejvíce vypovídá o chování materiálů při jejich vysokorychlostním zatěžování a popisuje jejich dynamické mechanické vlastnosti, byla tzv. metoda Hopkinsonovy měrné dělené tyče. Ta umožňuje dosáhnout při zatěžování vzorků deformačních rychlostí až 7000 s−1, které jsou charakteristické pro rázová zatížení včetně detonačních účinků výbušnin.

Popis metody HMDT

Metoda Hopkinsonovy měrné dělené tyče (dále HMDT) patří mezi experimentální metody sloužící ke zjišťování dynamického chování materiálů a vlivu rychlostních parametrů na tvářitelnost materiálu. Podstata testu je založena na jednorozměrné teorii šíření elastického pulsu v měřících tyčích a na interakci mezi napěťovým pulsem a vzorkem, který je umístěn mezi vstupní a výstupní tyčí.

Metoda je především vhodná pro vyšší rychlosti deformace, při kterých mají důležitý vliv setrvačné síly, šíření elastických napěťových vln a mechanické rezonance. Výhodou HMDT je přímé vyhodnocení potřebných závislostí: napětí × deformace a rychlosti deformace × deformace.

Při použití této metody je vzorek zkoumaného materiálu ve tvaru válečku o délce lo zatěžován napěťovým pulsem σI (t) o určité době trvání. Po dopadu tohoto pulsu na vzorek je jeho část odražena jako napěťový puls σR (t) a část je přenesena jako napěťový puls σT (t). Uspořádání HMDT umožňuje registrovat časové průběhy všech zmíněných napěťových pulsů. Zatěžující napěťový puls je charakterizován následujícími parametry:

- velikost maximálního přenášeného napětí (amplituda): σIm

- velikost impulsu:

kde σI je doba trvání napěťového pulsu.

Energie přenášená pulsem je definována jako:

kde Z je měrná akustická impedance měrné tyče.

V našem případě je první (vstupní) tyč zhotovena z duralu, kdy Z = 13950 Pa‧s‧m−1 a druhá (výstupní) tyč je z polymethylmethakrylátu, kdy Z = 2153 Pa‧s‧m−1.

Obdobné veličiny jako pro zatěžující napěťový puls je pochopitelně možné stanovit i pro odražený a přenesený napěťový puls. Pro následující parametry používáme zpravidla označení:

- amplitudy: σRm, σTm

- impulsy: IR, IT

- energie: wR, wT

Pro samotný popis absorpce rázu je pak nejvhodnější použít následujících vztahů:

kde ws = wI − wR − wT je energie absorbovaná vzorkem. (4)

Mimo absolutní velikosti této energie se používá relativní energie:

Na základě elementární teorie šíření napěťových pulsů je dále možné stanovit tyto veličiny:

- rychlost deformace:

- napětí ve vzorku:

(7)

(7)

Charakterizace materiálů a výroba vzorků

Pro dílčí experimenty byly určeny dvě velikostní skupiny plniv; tzv. makroplniva s velikostí částic v rozsahu 0,1–1 mm a mikroplniva s velikostí částic 0,1–100 μm. Makroplniva byla reprezentována keramickým kamenivem a granulátem z expandovaného skla. Oba tyto materiály mají podobné vlastnosti, především dobrou chemickou odolnost, výborné tepelně izolační vlastnosti, reakci na oheň třídy A1 (nejvyšší třída), tvarovou stálost při vyšších teplotách i dobré mechanické vlastnosti. Mikroplniva zahrnovala skleněné a polymerní mikrosféry (duté mikrokuličky), jež jsou sice extrémně malé a lehké, ale vzhledem ke svému charakteru by měly významnou měrou přispívat k dobré absorpční schopnosti z nich vyrobených materiálů.

Jako pojivo byl zvolen dvousložkový bezrozpouštědlový polyuretanový systém, jehož množství bylo u jednotlivých směsí proměnlivé v závislosti na použitém plnivu. U každého druhu plniva byla zvolena taková dávka pojiva, při níž bylo dosaženo rovnoměrné potažení zrn plniva vrstvou pojiva a propojení kompozitu pro dosažení optimálních vlastností materiálu.

Při hledání ideálního množství pojiva bylo nutné vyzkoušet mnoho směsí pro nalezení správného poměru pojiva k plnivu. Nevhodně zvolené množství plniva a jeho důsledky bylo možné pozorovat především u směsí s obsahem makroplniv. Vyšší dávka a tedy přebytek pojiva ve směsi způsobovala jeho stékání ke dnu formy a zaplňování pórů u dna formy, čímž vznikla nehomogenní struktura materiálu, která byla patrná především v příčném řezu vzorků. Nižší dávka pojiva pak nevedla k dokonalému propojení všech zrn plniva a tedy k dokonalé soudržnosti vzorku.

V případě makroplniv bylo složení jednotlivých směsí voleno tak, aby objemový podíl pojiva a kameniva zůstal v obou případech stejný. To znamená, že zatímco u keramického kameniva byl optimální poměr pojiva k plnivu stanoven na 15:85, tak u granulátu z expandovaného skla byl tento poměr 27:73. Tudíž plnivo vždy množstevně převyšovalo pojivo.

U mikroplniv, s přihlédnutím k jejich charakteru, bylo naopak pojivo dávkováno (až na výjimky) v majoritním množství z pohledu hmotnostního a u jednotlivých plniv bylo zkoušeno více poměrů mezi pojivem a plnivem pro porovnání vlivu množství pojiva na vlastnosti materiálů.

Výroba vzorků, vzhledem k jejich velikosti, probíhala v laboratorních podmínkách. K naváženému plnivu se přidalo předem připravené dvousložkové pojivo a vše bylo důkladně promícháno. Vzniklá směs se dávkovala do nachystaných forem ošetřených separačním prostředkem. Vzorky se vždy nechaly zatuhnout do následujícího dne, kdy byly vyjmuty z forem a uloženy.

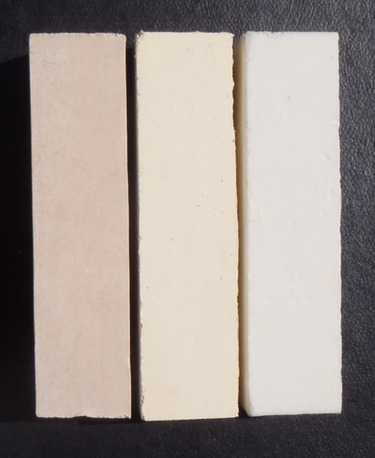

Pro zkoušky pevnosti v tahu za ohybu a pevnosti v tlaku byly vyrobeny vzorky o rozměrech 40×40×160 mm (obr. 3); pro zkoušky rázové pevnosti pak vzorky o rozměrech 40×20×100 mm. Objemová hmotnost byla sledována u všech vyrobených vzorků.

Pro zkoušku HMDT byly vyrobeny malé vzorky válcovitého tvaru o průměru 15 mm a výšce 7 a 15 mm (obr. 4).

Výsledky zkoušek materiálů

Sledované parametry (objemová hmotnost, pevnost v tahu za ohybu, pevnost v tlaku a rázová pevnost) byly zkoušeny po 72 hodinách od výroby vzorků; zjištěné hodnoty jsou uvedeny v tab. 1 a 2 a jsou vždy průměrem minimálně z deseti vzorků od příslušné receptury.

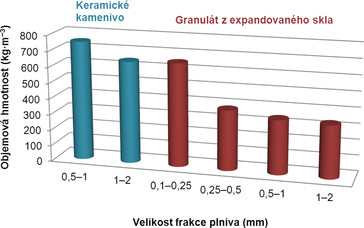

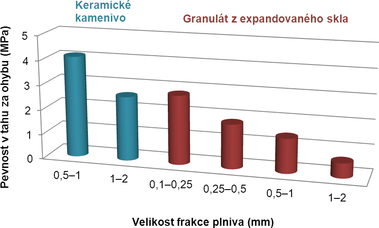

Základní fyzikálně mechanické vlastnosti

Makroplniva tvoří svým charakterem pórovitý vzorek s významným počtem vzduchových mezer, proto se snižováním velikosti zrn plniva dochází logicky ke snižování velikosti a množství pórů, neboť se mezery zaplňují drobnějšími částicemi plniva. Úměrně s tímto pak rostou pevnosti v tahu a tlaku vzorků s menšími frakcemi plniva.

| Číslo vzorku | Druh plniva | Frakce plniva [mm] | Množství pojiva [%] | Objemová hmotnost [kg‧m−3] | Pevnost v tahu za ohybu [MPa] | Pevnost v tlaku [MPa] | Pevnost v rázu [kJ‧m−2] |

|---|---|---|---|---|---|---|---|

| 1 | Keramické kamenivo | 0,5–1 | 15 | 752 | 4,1 | 6,2 | 1,6 |

| 2 | 1–2 | 15 | 644 | 2,6 | 4,7 | 2,7 | |

| 3 | Granulát z expandov. skla | 0,1–0,25 | 27 | 653 | 2,8 | 5,4 | 1,5 |

| 4 | 0,25–0,5 | 27 | 381 | 1,8 | 3,0 | 1,9 | |

| 5 | 0,5–1 | 27 | 343 | 1,4 | 2,1 | 2,5 | |

| 6 | 1–2 | 27 | 334 | 0,6 | 1,6 | 2,6 |

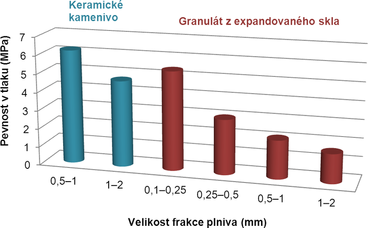

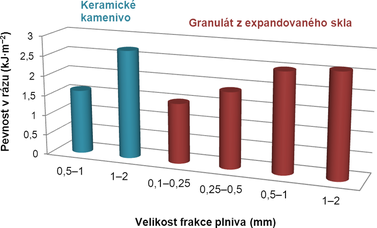

Z výsledků stanovení jednotlivých vlastností vzorků s makroplnivy uvedených v tabulce 1 a pro ilustraci zobrazených také v grafech na obr. 5 vyplývá, že se zvyšující se velikostí frakce plniva se snižují dosahované hodnoty uvedených vlastností. Pokles hodnot směrem k vyšší frakci plniva má zřejmou souvislost s poklesem objemové hmotnosti materiálu. Výše uvedené závěry však neplatí pro pevnost v rázu, kde je závislost na frakci plniva přesně opačná, tedy se zvyšující se velikostí frakce plniva se zvyšuje hodnota pevnosti v rázu.

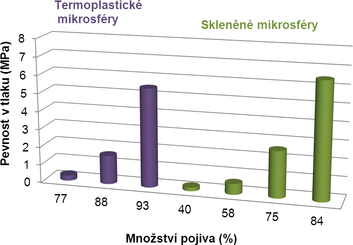

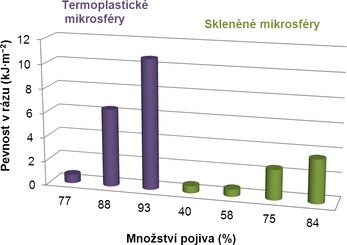

V případě mikroplniv nebylo možné stanovit pevnost v tlaku dle příslušné normy porušením vzorku, neboť vzhledem k charakteru materiálu (vysoce pružný a stlačitelný) u některých vzorků k pozorovatelnému porušení tlakem nedošlo. Proto bylo jako hodnotící kritérium určeno 5% stlačení vzorku při namáhání.

| Číslo vzorku | Druh plniva | Množství pojiva [%] | Objemová hmotnost [kg‧m−3] | Pevnost v tahu za ohybu [MPa] | Pevnost v tlaku – 5% stlačení [MPa] | Pevnost v rázu [kJ‧m−2] |

|---|---|---|---|---|---|---|

| 7 | Polymerní (termoplastické) mikrosféry 10–30 μm | 77 | 182 | 0,6 | 0,3 | 0,7 |

| 8 | 88 | 324 | 3,5 | 1,6 | 6,4 | |

| 9 | 93 | 487 | 10,5 | 5,5 | 10,7 | |

| 10 | Skleněné mikrosféry 30–120 μm | 40 | 122 | 0,2 | 0,2 | 0,6 |

| 11 | 58 | 165 | 0,8 | 0,6 | 0,6 | |

| 12 | 75 | 295 | 2,9 | 2,6 | 2, | |

| 13 | 84 | 375 | 7,5 | 6,5 | 3,6 |

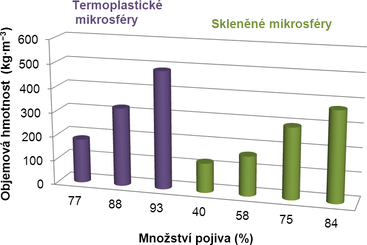

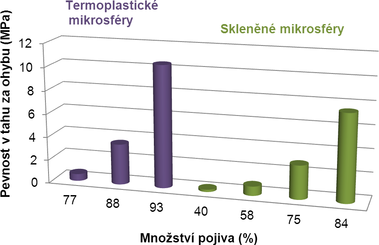

Z výsledků stanovení jednotlivých vlastností u vzorků s mikroplnivy uvedených v tabulce 2 a pro ilustraci zobrazených také v grafech na obr. 6, vyplývá předpokládaný vývoj – se zvyšujícím se obsahem pojiva se zvyšují dosahované hodnoty stanovených fyzikálně mechanických parametrů.

Výsledky metody HMDT

Dynamické testy byly provedeny při dvou různých rychlostech deformace za použití metody Hopkinsonovy měrné dělené tyče se speciálně navrženými tyčemi pro úspěšné odzkoušení testovaných vzorků vyvíjených materiálů. Napěťový puls byl vytvořen axiálním dopadem impaktoru na vstupní tyč při rychlostech 15 m‧s−1 a 30 m‧s−1, pro vzájemné porovnání citlivosti deformace vzorků.

| Číslo vzorku | Typ plniva | Přibližná rychlost impaktoru 15 m‧s−1 | Přibližná rychlost impaktoru 30 m‧s−1 | ||||

|---|---|---|---|---|---|---|---|

| σIm [MPa] | σRm [MPa] | σTm [MPa] | σIm [MPa] | σRm [MPa] | σTm [MPa] | ||

| 1 | Keramické kamenivo | 5,716 | 5,328 | 0,053 | 8,238 | 8,031 | 0,015 |

| 2 | Keramické kamenivo | 5,522 | 5,038 | 0,080 | 12,013 | 11,238 | 0,107 |

| 3 | Granulát z exp. skla | 6,200 | 5,909 | 0,039 | 11,238 | 10,656 | 0,056 |

| 4 | Granulát z exp. skla | 5,425 | 5,231 | 0,034 | 9,881 | 9,394 | 0,073 |

| 5 | Granulát z exp. skla | 5,853 | 5,716 | 0,029 | 9,682 | 9,300 | 0,070 |

| 6 | Granulát z exp. skla | 5,134 | 4,747 | 0,100 | 10,463 | 10,075 | 0,089 |

| 7 | Termoplast. mikrosf. | 5,231 | 5,134 | 0,009 | 11,625 | 11,431 | 0,013 |

| 8 | Termoplast. mikrosf. | 5,813 | 5,619 | 0,024 | 11,819 | 11,431 | 0,037 |

| 9 | Termoplast. mikrosf. | 6,297 | 6,068 | 0,031 | 11,431 | 10,990 | 0,050 |

| 10 | Skleněné mikrosféry | 5,619 | 5,539 | 0,009 | 10,850 | 10,463 | 0,017 |

| 11 | Skleněné mikrosféry | 4,749 | 4,600 | 0,023 | 9,881 | 9,688 | 0,023 |

| 12 | Skleněné mikrosféry | 5,425 | 5,301 | 0,056 | 11,238 | 10,656 | 0,096 |

| 13 | Skleněné mikrosféry | 4,650 | 4,590 | 0,035 | 10,656 | 10,075 | 0,141 |

| Číslo vzorku | Typ plniva | Objemový podíl pojiva [%] | Rychlost impaktoru 15 m‧s−1 | Rychlost impaktoru 30 m‧s−1 |

|---|---|---|---|---|

| Relativní útlum [%] | Relativní útlum [%] | |||

| 1 | Keramické kamenivo | 10 | 86,3 | 92,8 |

| 2 | Keramické kamenivo | 10 | 83,4 | 86,2 |

| 3 | Granulát z expan. skla | 10 | 86,8 | 90,5 |

| 4 | Granulát z expan. skla | 10 | 82,7 | 85,0 |

| 5 | Granulát z expan. skla | 10 | 78,6 | 81,6 |

| 6 | Granulát z expan. skla | 10 | 74,1 | 76,9 |

| 7 | Termoplast. mikrosféry | 10 | 90,5 | 93,5 |

| 8 | Termoplast. mikrosféry | 20 | 87,4 | 90,6 |

| 9 | Termoplast. mikrosféry | 30 | 86,5 | 88,6 |

| 10 | Skleněné mikrosféry | 2,5 | 89,1 | 95,5 |

| 11 | Skleněné mikrosféry | 10 | 84,7 | 88,1 |

| 12 | Skleněné mikrosféry | 20 | 55,2 | 83,5 |

| 13 | Skleněné mikrosféry | 30 | 41,3 | 75,8 |

Dle výsledků z tabulky 5 lze hodnotit tlumicí vlastnosti navržených materiálů většinou jako výborné až dobré. Relativní útlum dosáhl v případě nejlepších vzorků hodnoty nad 90 %, což předurčuje tyto materiály k použití jako absorbérů rázové energie.

Závěr

Článek stručně shrnuje provedený výzkum a vývoj v oblasti vlivu použitého plniva na mechanické a dynamické vlastnosti materiálů schopných absorbovat rázovou energii, a tím utlumit tlakovou vlnu vzniklou např. výbuchem nástražného zařízení.

V první fázi byly sledovány především pevnostní charakteristiky vzorků vyvíjených materiálů. V případě makroplniv se hodnoty většiny sledovaných parametrů snižují s rostoucí velikostí frakce plniva. To neplatí pro pevnost v rázu, která je naopak u větších frakcí vyšší.U mikroplniv výsledky potvrzují, že hodnoty všech sledovaných vlastností rostou se zvyšujícím se obsahem pojiva.

Výsledky testu HMDT prakticky korespondují s výše zmíněnými závěry, především s výsledky zkoušek pevností v rázu. Relativní útlum u vzorků s makroplnivy klesá se zvyšující se velikostí frakce plniva, u vzorků s mikroplnivy pak útlum klesá se zvyšujícím se množstvím pojiva.

Celkově lze tedy konstatovat, že pro absorpci energie jsou vhodné materiály s menšími frakcemi makroplniva. Vzorky s mikroplnivy pak absorbují energii lépe, pokud obsahují méně pojiva.

Poděkování

Publikace vznikla díky finanční podpoře GAČR v rámci řešení projektu č. 13-22945S Výzkum pokročilých konstrukcí pro absorpci rázové energie a jejich chování při vysokých rychlostech deformace.

Literatura

- [1] 3M ENERGY AND ADVANCED MATERIALS DIVISION. 3M ™ Glass Bubbles K1 for Cryogenic Insulation Applications. St. Paul, 2008. Available from:

http://multimedia.3m.com/mws/media/536541O/3mtm-glass-bubbles-k1-for-cryogenic-insulation-app-prod-info.pdf - [2] Expancel Products – AkzoNobel Expancel – the multi-performance additive. AKZO NOBEL N.V. Welcome to AkzoNobel [online]. 2014 [cit. 2014-11-11]. Available from: https://www.akzonobel.com/expancel/products/

- [3] GERLACH, R.; KETTENBEIL, Ch.; PETRINIC, N. A new split Hopkinson tensile bar design. International Journal of Impact Engineering. 2012, vol. 50, s. 63–67. DOI: 10.1016/j.ijimpeng.2012.08.004.

- [4] FOREJT, M.; ŠLAIS, M. Příspěvek k tvorbě dynamických modelů tvařitelných ocelí. (Contribution to the creation on dynamic models of formed steel). In: METAL 2006: Proceedings of the 15th International Metalurgical & Materials Conference, May 23–25. 2006, Hradec nad Moravicí, Czech Republic [online]. Ostrava: Tanger, 2006 [cit. 2014-07-24]. ISBN 80-86840-18-2. Available from: http://metal2013.tanger.cz/files/proceedings/metal_06/papers/161.pdf

- [5] NAGHDABADI, R.; ASHRAFI M. J.; ARGHAVANI J. Experimental and numerical investigation of pulse-shaped split Hopkinson pressure bar test. Materials Science and Engineering: A. 2012, vol. 539, p. 287–292. DOI: 10.1007/978-3-642-82006-9_28.

- [6] DRDLOVÁ, M.; FRANK, M.; PRACHAŘ, V. Výzkumná zpráva 13-22945S.Brno: Výzkumný ústav stavebních hmot, a.s. 2014.

- [7] DRDLOVÁ, M.; FRANK, M.; BUCHAR, J.; KRÁTKÝ, J. High Strain Rate Characteristics of the Advanced Blast Energy Absorbers. World Academy of Science, Engineering and Technology, International Science Index 94, International Journal of Chemical, Nuclear, Metallurgical and Materials Engineering, 8(10), 921–924. e-ISSN: 1307-6892.

Research, development and testing of materials and safety features used to protect civilians and armed forces against terrorist or military attacks are more than desirable nowadays. Therefore, our work is aimed at absorption materials that can temper impact energy and shockwave energy originating in explosive blast.

Out of many materials potentially suitable for experiments, two groups of fillers were chosen – macro fillers and micro fillers – and a two component polyurethane binder. In this article, the resulting physico-mechanical characteristics are summarized: bulk density, flexural, compression and impact strength. The crucial test for determination impact energy absorption was the Split-Hopkinson pressure bar test, conducted with most samples.